A otimização de processos é essencial para indústrias que dependem do centro de usinagem. A crescente demanda por produtos de alta qualidade e prazos de entrega mais curtos impõem a necessidade de maximizar a eficiência desses centros. Este é um desafio crítico para as empresas que buscam manter-se competitivas no mercado.

A manufatura avançada apresenta soluções inovadoras para incrementar a produtividade. Essas soluções visam reduzir custos e aumentar a competitividade das empresas. Assim, as empresas podem se adaptar às exigências do mercado em constante mudança.

Implementar estratégias eficazes de otimização permite que as empresas alcancem uma maior produtividade. Isso, por sua vez, melhora sua posição no mercado. A adoção de práticas avançadas de manufatura é um passo crucial para alcançar esse objetivo.

Pontos-chave

- A otimização de processos é crucial para a eficiência do centro de usinagem.

- A manufatura avançada oferece soluções para melhorar a produtividade.

- A implementação de estratégias eficazes pode aumentar a competitividade.

- A redução de custos é um benefício direto da otimização.

- A melhoria contínua é essencial para manter a competitividade.

O que é um centro de usinagem e sua importância na indústria moderna

Os centros de usinagem são essenciais para a eficiência e qualidade na produção de diversas indústrias. Representam uma evolução significativa nas máquinas-ferramenta, permitindo a realização de múltiplas operações com precisão e agilidade.

Definição e tipos de centros de usinagem

Um centro de usinagem é uma máquina controlada por computador, capaz de realizar várias operações, como fresamento, furação e torneamento, em uma única configuração. Existem diferentes tipos, incluindo os verticais, horizontais e de cinco eixos, projetados para atender a necessidades específicas de produção.

O papel estratégico na manufatura atual

Os centros de usinagem desempenham um papel estratégico na manufatura moderna, permitindo a produção de peças complexas com alta precisão e eficiência. São essenciais para indústrias como a aeroespacial, automotiva e de dispositivos médicos.

Vantagens competitivas dos centros de usinagem modernos

Os centros de usinagem modernos oferecem várias vantagens competitivas, incluindo:

- Flexibilidade: Capacidade de realizar múltiplas operações em uma única máquina.

- Precisão: Alta precisão dimensional e acabamento superficial.

- Eficiência: Redução do tempo de produção e aumento da produtividade.

A tecnologia de usinagem avançada incorporada nos centros de usinagem modernos é crucial para a competitividade das empresas no mercado global. Ao investir em centros de usinagem de última geração, as empresas podem melhorar significativamente sua capacidade de produção e qualidade.

Fatores que afetam a produtividade no centro de usinagem

A produtividade em centros de usinagem é influenciada por uma combinação complexa de fatores técnicos, mecânicos e humanos. Para maximizar a eficiência, é imperativo compreender e abordar esses elementos.

Fatores técnicos e mecânicos

Os fatores técnicos e mecânicos desempenham um papel crucial na produtividade dos centros de usinagem. As limitações de máquina e equipamento são particularmente relevantes.

Limitações de máquina e equipamento

As limitações de máquina e equipamento podem restringir a capacidade de produção. Isso abrange a precisão, a velocidade e a capacidade de processamento.

Fatores humanos e organizacionais

Os elementos humanos e organizacionais também têm um impacto significativo. A capacitação dos operadores e a gestão eficaz dos processos são essenciais.

Impacto dos tempos de setup e paradas não programadas

Os tempos de setup e as paradas não programadas são grandes contribuintes para a perda de produtividade. Reduzir esses tempos é essencial para melhorar a eficiência.

A implementação de estratégias para minimizar os tempos de setup e evitar paradas não programadas pode resultar em ganhos significativos de produtividade.

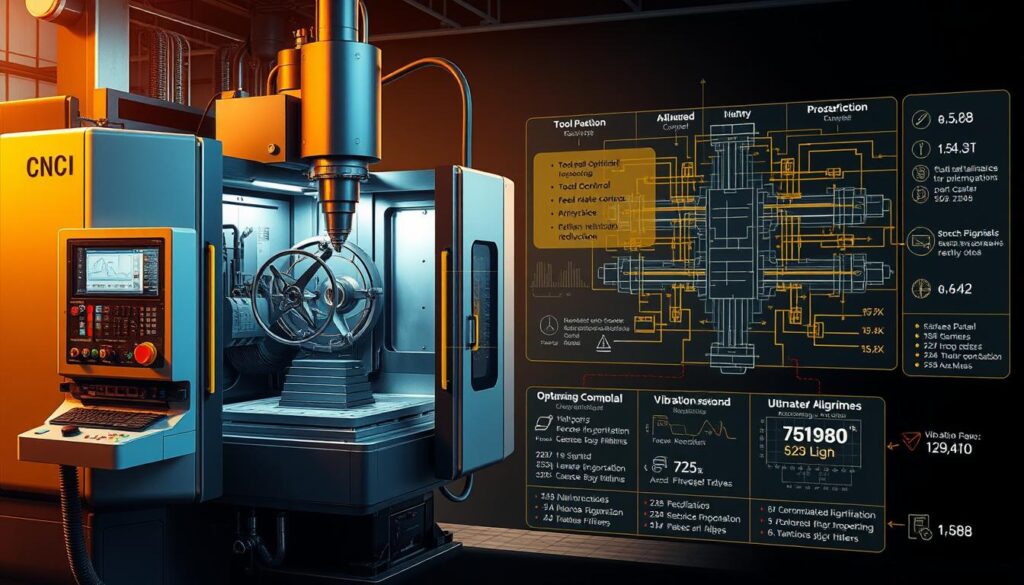

Otimização de programas CNC para maior produtividade

Para atingir a máxima eficiência, é imperativo otimizar os programas CNC em centros de usinagem. A otimização desses programas é essencial para elevar a produtividade e diminuir os custos operacionais.

Técnicas de programação eficiente

A programação CNC eficiente requer a adoção de técnicas que reduzem o tempo de processamento e aumentam a precisão. Inclui a otimização de trajetórias de ferramenta, diminuição de paradas e a implementação de ciclos de usinagem inovadores.

Ademais, a programação deve levar em conta as especificidades da máquina e do material a ser usinado. Isso assegura que os parâmetros de corte sejam apropriados, evitando desgastes excessivos ou danos à ferramenta.

Simulação e verificação de programas

A simulação e verificação de programas CNC são passos cruciais para evitar erros de usinagem e assegurar a qualidade do produto final. Softwares de simulação permitem aos programadores visualizar o processo de usinagem antes da execução, identificando possíveis problemas.

Softwares de simulação e suas aplicações

Existem diversos softwares de simulação no mercado, cada um com suas características e vantagens. Eles permitem a simulação de processos de usinagem, detecção de colisões e otimização de programas CNC.

A escolha do software adequado depende das necessidades específicas da aplicação e da complexidade dos processos de usinagem.

Otimização de parâmetros de corte

A otimização de parâmetros de corte, como velocidade de corte, avanço e profundidade de corte, é crucial para maximizar a produtividade e a vida útil das ferramentas. Parâmetros otimizados resultam em melhor acabamento superficial e redução de custos.

A análise de dados de processo e a experiência do operador são essenciais para determinar os parâmetros ideais para cada aplicação específica.

Gestão e seleção de ferramentas para maximizar a produtividade centro de usinagem

A gestão eficaz de ferramentas é essencial para otimizar a produtividade nos centros de usinagem. Ela abrange a seleção adequada das ferramentas, bem como sua manutenção e substituição programadas. Essa abordagem estratégica é fundamental para assegurar a eficiência operacional.

Critérios para seleção de ferramentas adequadas

A escolha das ferramentas certas é influenciada por diversos fatores. Entre eles, destacam-se o material a ser usinado, a operação a ser realizada e a máquina disponível. Esses elementos são cruciais para a seleção de ferramentas que atendam às necessidades específicas do processo.

Materiais e revestimentos modernos são desenvolvidos para melhorar a vida útil das ferramentas e a qualidade da usinagem. Eles são projetados para enfrentar desafios operacionais, proporcionando maior durabilidade e eficiência.

Sistemas de gerenciamento de ferramentas

Um sistema de gerenciamento de ferramentas eficaz é essencial para monitorar o uso, a vida útil e a manutenção das ferramentas. Ele permite a rastreabilidade contínua, planejamento de manutenção adequado e controle de estoque eficiente. Essas funções são indispensáveis para a gestão eficiente das ferramentas.

- Registro de dados de uso

- Planejamento de manutenção

- Controle de estoque

Estratégias de vida útil e substituição programada

Implementar estratégias de substituição programada é fundamental para evitar paradas não planejadas e reduzir o desperdício. Essas estratégias garantem a continuidade das operações, otimizando a produtividade e a eficiência.

| Estratégia | Benefício |

|---|---|

| Substituição baseada no tempo de uso | Reduz paradas não planejadas |

| Monitoramento de condição | Maximiza a vida útil da ferramenta |

Tecnologias de ferramentas avançadas

Avanços em tecnologia de ferramentas, como tooling inteligente, permitem um monitoramento em tempo real e ajustes precisos. Essas inovações são essenciais para a otimização da usinagem, proporcionando maior precisão e eficiência operacional.

Práticas de manutenção preventiva e preditiva

Implementar práticas de manutenção preventiva e preditiva nos centros de usinagem é essencial para maximizar a produtividade. Essas estratégias não apenas prolongam a vida útil das máquinas, mas também evitam paradas não programadas. Paradas inesperadas podem afetar negativamente a produção.

Cronograma de manutenção eficiente

Um cronograma de manutenção bem planejado é fundamental para garantir a operação contínua dos centros de usinagem. Inclui a definição de intervalos regulares para inspeções e manutenções preventivas.

- Verificação periódica de componentes críticos

- Substituição programada de peças desgastadas

- Limpeza e lubrificação adequadas

Monitoramento de condições da máquina

O monitoramento contínuo das condições da máquina é crucial para detectar problemas potenciais antes que se tornem críticos. Isso pode ser feito utilizando sensores e sistemas de alerta.

Sensores e sistemas de alerta

Os sensores instalados nas máquinas podem monitorar parâmetros como temperatura, vibração e pressão. Eles alertam os operadores sobre qualquer anormalidade.

“A implementação de sistemas de monitoramento de condições permitiu uma redução significativa nas paradas não programadas em nossa fábrica.”

Técnicas de diagnóstico precoce de falhas

Técnicas avançadas de diagnóstico podem prever falhas antes que ocorram, permitindo intervenções oportunas. Inclui análise de óleo, termografia e análise de vibração.

| Técnica | Descrição | Benefício |

|---|---|---|

| Análise de óleo | Verificação da condição do óleo lubrificante | Detecção de desgaste e contaminação |

| Termografia | Monitoramento da temperatura das máquinas | Identificação de superaquecimento |

| Análise de vibração | Análise das vibrações da máquina | Detecção de problemas mecânicos |

Ao implementar essas práticas de manutenção preventiva e preditiva, as empresas podem melhorar significativamente a eficiência e a produtividade de seus centros de usinagem.

Capacitação e treinamento de operadores

Investir no treinamento de operadores é essencial para elevar a produtividade e diminuir erros em centros de usinagem. A formação adequada não só eleva a eficiência, mas também fomenta uma cultura de segurança e qualidade. Tal abordagem resulta em produtos finais de maior qualidade e em menor desperdício de recursos.

Competências essenciais para operadores de centros de usinagem

Os operadores de centros de usinagem necessitam de uma combinação de habilidades técnicas e conhecimento prático. É crucial entender os princípios de usinagem, programar e operar máquinas CNC, e ter conhecimento sobre materiais e ferramentas. Além disso, habilidades como resolução de problemas e atenção ao detalhe são fundamentais.

Programas de treinamento contínuo

Programas de treinamento contínuo são essenciais para manter os operadores atualizados com as últimas tecnologias e técnicas. Isso pode incluir workshops, cursos online, e treinamentos práticos. A atualização constante é crucial para manter a competitividade da empresa.

Cultura de melhoria contínua

A cultura de melhoria contínua envolve todos os colaboradores na busca por melhorias nos processos e operações. Isso pode ser fomentado através de programas de sugestões e envolvimento dos colaboradores.

Programas de sugestões e envolvimento dos colaboradores

Os programas de sugestões incentivam os operadores a contribuir com ideias para melhorar os processos. Isso não só melhora a eficiência, mas também aumenta a motivação e engajamento dos colaboradores.

Implementação de tecnologias de automação e Indústria 4.0

Os centros de usinagem estão em plena transformação, adotando avanços significativos em automação e Indústria 4.0. Essa evolução não apenas eleva a produtividade, mas também fortalece a competitividade das empresas no mercado.

Sistemas de carga e descarga automáticos

Um dos avanços mais notáveis é a instalação de sistemas de carga e descarga automáticos. Esses sistemas asseguram a operação contínua das máquinas, eliminando a necessidade de intervenção manual. Isso resulta em um aumento na eficiência operacional.

Monitoramento remoto e IoT

A Internet das Coisas (IoT) facilita o monitoramento remoto das máquinas. Permite que profissionais acompanhem o desempenho das máquinas em tempo real. Assim, é possível identificar problemas antes que se tornem críticos e otimizar os processos de produção.

Análise de dados em tempo real

A análise de dados em tempo real, possibilitada pela IoT, é uma ferramenta poderosa. Ela permite a tomada de decisões baseadas em informações atualizadas. Isso melhora a eficiência e reduz custos significativamente.

Integração com sistemas MES e ERP

A integração dos centros de usinagem com sistemas MES e ERP é essencial para uma gestão eficaz. Essa união oferece uma visão completa da produção, desde a ordem de produção até a entrega final. Isso melhora a coordenação e a eficiência operacional.

Abaixo, uma tabela comparativa das tecnologias mencionadas:

| Tecnologia | Benefícios | Impacto na Produtividade |

|---|---|---|

| Sistemas de carga e descarga automáticos | Operação contínua, redução de mão de obra | Alto |

| Monitoramento remoto e IoT | Monitoramento em tempo real, manutenção preditiva | Médio/Alto |

| Integração com MES e ERP | Gestão integrada, otimização de processos | Médio |

Métricas e indicadores para monitoramento da produtividade

Compreender as métricas de produtividade é essencial para a otimização dos processos de usinagem. A indústria moderna exige eficiência e qualidade, impulsionando a necessidade de ferramentas robustas para monitoramento e melhoria da produtividade nos centros de usinagem.

KPIs essenciais para centros de usinagem

Os indicadores chave de desempenho (KPIs) desempenham um papel crucial na avaliação da eficiência dos centros de usinagem. Alguns dos KPIs mais relevantes incluem:

- Taxa de produção: Mede a quantidade de peças produzidas por hora.

- Taxa de defeitos: Monitora a porcentagem de peças defeituosas.

- Tempo de ciclo: Avalia o tempo necessário para completar um ciclo de usinagem.

- Disponibilidade da máquina: Verifica a porcentagem de tempo em que a máquina está operacional.

Sistemas de coleta e análise de dados

A coleta e análise de dados são fundamentais para a compreensão e melhoria da produtividade. A integração de sistemas avançados de Machine Learning e IoT aos centros de usinagem permite a coleta de dados em tempo real.

Um estudo recente revelou que a integração de tecnologias de IoT e análise de dados pode elevar a produtividade em até 20%.

“A capacidade de coletar e analisar dados em tempo real é um divisor de águas para a indústria 4.0.”

Benchmarking e estabelecimento de metas

O benchmarking é uma prática essencial para comparar o desempenho dos centros de usinagem com padrões da indústria. Isso facilita a identificação de áreas de melhoria e o estabelecimento de metas realistas.

Análise comparativa com padrões da indústria

A comparação dos KPIs com padrões da indústria permite às empresas avaliar sua posição competitiva e identificar oportunidades de melhoria.

Em conclusão, a implementação de métricas de produtividade, KPIs, e sistemas de análise de dados é crucial para o sucesso dos centros de usinagem na indústria moderna.

Conclusão

Aumentar a produtividade no centro de usinagem é essencial para a competitividade das empresas no mercado atual. Discutimos estratégias para alcançar essa meta, abrangendo desde a otimização de programas CNC até a adoção de tecnologias de automação e Indústria 4.0. Essas práticas são cruciais para a sobrevivência e crescimento nas condições competitivas atuais.

Para maximizar a eficiência dos centros de usinagem, a gestão eficaz de ferramentas e a manutenção preventiva são fundamentais. A capacitação contínua dos operadores também desempenha um papel crucial. Além disso, a adoção de métricas e indicadores de desempenho facilita o monitoramento e ajuste contínuo dos processos. Isso garante a manutenção de padrões elevados e a melhoria contínua.

Em resumo, a produtividade no centro de usinagem pode ser substancialmente elevada por meio de uma abordagem integrada. Essa abordagem inclui a otimização de processos, gestão eficiente de ferramentas, manutenção preventiva, capacitação contínua dos operadores e a adoção de tecnologias avançadas. Implementando essas estratégias, as empresas podem experimentar um aumento significativo na eficiência e competitividade.