A prática de reformar equipamentos industriais usados ganha força nas indústrias contemporâneas. Essa tendência não se deve apenas à busca por redução de custos. A crescente conscientização sobre sustentabilidade ambiental também desempenha um papel crucial.

Embora reformar uma injetora usada possa parecer desafiador, com as diretrizes adequadas, tal tarefa se torna viável. Ela pode ser realizada com segurança e eficácia.

Garantir a segurança em todas as etapas da reforma de equipamentos industriais é essencial. Isso evita riscos para os operadores e preserva o meio ambiente.

Veja dicas para adquirir uma injetora usada revisada e confiável.

A importância de reformar injetoras usadas

Reformar injetoras usadas transcende a mera economia; é uma decisão que reflete compromisso com a sustentabilidade. Essa prática não apenas beneficia o bolso, mas também o planeta, sendo uma escolha atraente para empresas que valorizam eficiência e responsabilidade ambiental.

Benefícios econômicos da reforma

A reforma de injetoras usadas traz benefícios econômicos notáveis. Ao escolher essa opção, as empresas conseguem diminuir significativamente os custos relacionados à compra de novos equipamentos.

Redução de custos comparado a equipamentos novos

A compra de uma injetora nova acarreta custos elevados. Reformar uma injetora usada, por outro lado, reduz esses custos. Isso ocorre porque envolve a troca ou reparo de componentes específicos, evitando a necessidade de um novo equipamento.

Retorno sobre investimento

Ademais, a reforma oferece um retorno sobre o investimento. A injetora reformada pode operar com eficiência equivalente à de uma nova, aumentando a produtividade e diminuindo os custos operacionais.

Sustentabilidade e reaproveitamento

Da perspectiva ambiental, a reforma de injetoras é altamente benéfica. Ela contribui para a sustentabilidade ao reduzir a quantidade de resíduos industriais e o consumo de recursos naturais necessários para a fabricação de novos equipamentos.

Impacto ambiental positivo

A reforma minimiza o impacto ambiental negativo associado à produção de novos equipamentos. Isso resulta em uma redução da pegada de carbono e na conservação de recursos naturais.

Conformidade com políticas ambientais brasileiras

Além disso, a reforma está em consonância com as políticas ambientais brasileiras. Essas políticas incentivam práticas sustentáveis e a redução de resíduos industriais. “A sustentabilidade é um compromisso que as empresas devem assumir para o futuro do planeta,” enfatiza um especialista em gestão ambiental.

Avaliação inicial da injetora usada

Avaliar inicialmente a injetora usada é essencial para assegurar a segurança e a eficácia da reforma. Nesse processo, é necessário realizar uma análise minuciosa de vários componentes críticos da máquina.

Pontos críticos a serem verificados

Na avaliação de uma injetora usada, é imperativo examinar diversos pontos críticos. Esses incluem o sistema hidráulico, a unidade de injeção e plastificação, e o sistema elétrico.

Sistema hidráulico e vazamentos

O sistema hidráulico desempenha um papel fundamental para o funcionamento da injetora. É imprescindível verificar se há vazamentos e danos nos cilindros e mangueiras.

Unidade de injeção e plastificação

A unidade de injeção e plastificação é responsável pela derreta e injeção do material. É crucial verificar o estado do parafuso, do cilindro e dos componentes de aquecimento.

Sistema elétrico e controles

O sistema elétrico e os controles são essenciais para o funcionamento seguro e eficiente da injetora. Verificar se há componentes danificados ou desgastados é fundamental.

Documentação e histórico da máquina

Além da avaliação física, é vital ter acesso à documentação completa da máquina. Isso abrange manuais técnicos e registros de manutenção anteriores.

Manuais técnicos e diagramas

Os manuais técnicos e diagramas oferecem detalhes sobre a configuração e o funcionamento da injetora. São indispensáveis para compreender como a máquina foi projetada para operar.

Registros de manutenção anteriores

Os registros de manutenção anteriores são cruciais para entender o histórico da máquina. Eles ajudam a identificar problemas recorrentes ou áreas que requerem atenção especial.

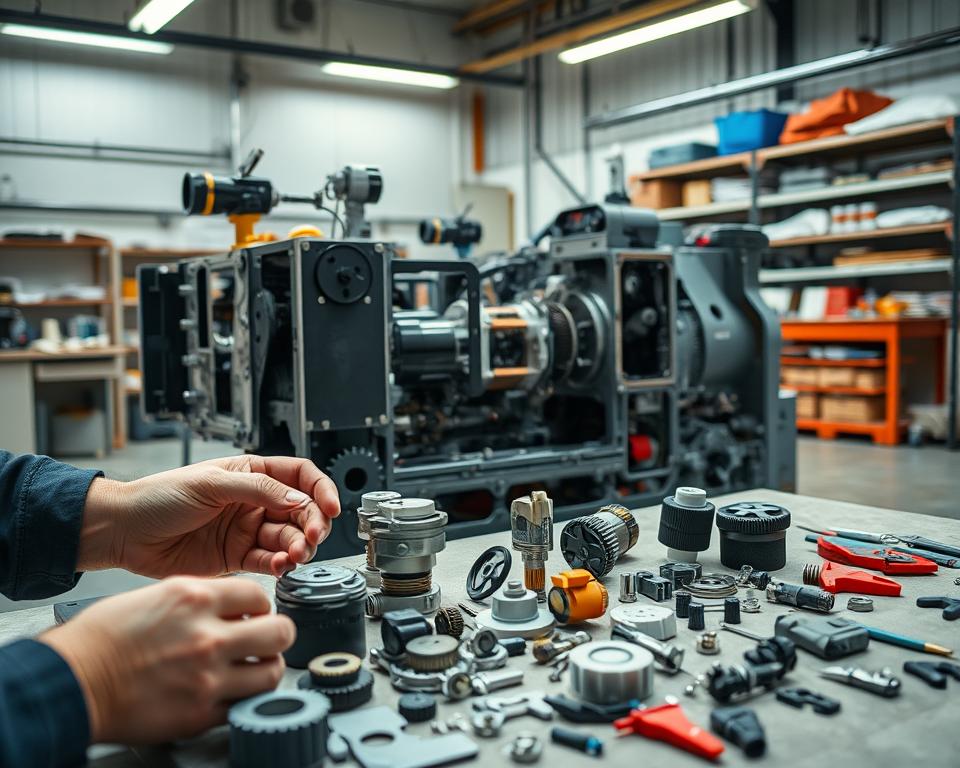

Equipamentos e ferramentas necessários para reformar injetora usada

Para assegurar a segurança e eficiência na reforma de injetoras usadas, é imperativo contar com os equipamentos apropriados. Tal escolha não apenas simplifica o processo, mas também diminui significativamente os riscos envolvidos.

Ferramentas básicas e especializadas

Na reforma de injetoras usadas, são necessárias tanto ferramentas básicas quanto especializadas. Ferramentas mecânicas desempenham um papel crucial na desmontagem e remontagem de componentes.

Ferramentas mecânicas essenciais

Chaves de fenda, alicates e martelos são indispensáveis. Além disso, ferramentas especializadas, como torquímetros e prensas, são requeridas para tarefas específicas.

Instrumentos de medição e diagnóstico

Paquímetros e micrômetros são essenciais para a verificação de componentes dentro das especificações. Multímetros, por sua vez, são fundamentais para o diagnóstico de problemas elétricos.

Equipamentos de proteção individual

Os equipamentos de proteção individual (EPIs) são cruciais para a segurança dos trabalhadores, protegendo-os contra riscos mecânicos, químicos e térmicos. Óculos de proteção, luvas resistentes a cortes e protetores auriculares são exemplos de EPIs necessários.

Proteção contra riscos mecânicos

Luvas de proteção e calçados de segurança são indispensáveis para evitar lesões causadas por objetos cortantes ou pesados.

Proteção contra riscos químicos e térmicos

Máscaras respiratórias e aventais resistentes ao calor são essenciais para proteger os trabalhadores contra substâncias químicas perigosas e altas temperaturas.

| Equipamento | Função |

|---|---|

| Óculos de proteção | Protege os olhos de detritos e substâncias químicas |

| Luvas resistentes a cortes | Protegem as mãos de objetos cortantes |

| Protetores auriculares | Reduzem a exposição ao ruído excessivo |

Medidas de segurança essenciais

A reforma de injetoras usadas exige medidas de segurança rigorosas para evitar acidentes e garantir a integridade dos trabalhadores e dos equipamentos.

Procedimentos de bloqueio e etiquetagem

Os procedimentos de bloqueio e etiquetagem são fundamentais para garantir que a injetora não seja ligada acidentalmente durante a manutenção.

Isolamento de fontes de energia

O isolamento de fontes de energia é uma etapa crítica. Isso inclui desligar e bloquear os circuitos elétricos, além de isolar os sistemas hidráulicos e pneumáticos.

Verificação de ausência de energia

Após o isolamento, é crucial verificar a ausência de energia para garantir que a máquina esteja completamente segura para manutenção.

Riscos elétricos e hidráulicos

Os riscos elétricos e hidráulicos são significativos durante a reforma de injetoras. É essencial entender esses riscos para tomar medidas preventivas.

Prevenção de choques elétricos

A prevenção de choques elétricos envolve garantir que todos os circuitos elétricos estejam devidamente isolados e que os trabalhadores usem equipamentos de proteção individual (EPIs) adequados.

Segurança com sistemas pressurizados

A segurança com sistemas pressurizados requer cuidados especiais, como a despressurização dos sistemas antes de iniciar a manutenção.

Implementar essas medidas de segurança não apenas protege os trabalhadores, mas também assegura que a reforma seja realizada de forma eficiente e sem contratempos.

Desmontagem e inspeção detalhada

A desmontagem meticulosa é imprescindível para uma avaliação precisa do estado da injetora usada. Ela permite planejar as intervenções necessárias para sua reforma.

Sequência correta de desmontagem

Adotar uma sequência lógica na desmontagem é fundamental. Isso evita danos aos componentes e facilita a inspeção minuciosa.

Documentação fotográfica do processo

Registrar o processo de desmontagem por meio de fotografias é essencial. Essa documentação visual é valiosa durante a remontagem.

Organização e identificação de componentes

Organizar e identificar os componentes desmontados é crucial. Isso evita confusões durante a remontagem, garantindo a eficiência do processo.

Identificação de peças desgastadas

Na inspeção, identificar peças desgastadas é fundamental. Isso determina se devem ser substituídas ou recuperadas.

Sinais de desgaste em componentes críticos

Verificar sinais de desgaste em componentes críticos, como parafusos e cilindros, é essencial. Isso assegura o funcionamento adequado da injetora.

Avaliação de tolerâncias e folgas

Avaliar as tolerâncias e folgas entre os componentes é crucial. Isso determina o nível de desgaste e a necessidade de ajustes ou substituições.

| Componente | Estado | Ação Necessária |

|---|---|---|

| Parafuso | Desgastado | Substituir |

| Cilindro | Dentro das tolerâncias | Manter |

| Sistema de injeção | Com sinais de desgaste | Recuperar |

“A inspeção detalhada durante a desmontagem é crucial para o sucesso da reforma da injetora usada.”

Limpeza e tratamento de componentes

Para assegurar o correto funcionamento de uma injetora reformada, é imperativo realizar uma limpeza minuciosa e aplicar tratamentos adequados aos componentes. A limpeza elimina resíduos e sujeiras que podem prejudicar a eficiência da máquina. Já o tratamento visa proteger os componentes contra a corrosão e o desgaste prematuro. Essas medidas resultam em uma máquina mais eficiente e com maior vida útil.

Técnicas de limpeza para diferentes partes

A limpeza de componentes varia conforme a parte da injetora. É essencial empregar técnicas e produtos específicos para cada tipo de componente.

Limpeza de sistemas hidráulicos

A limpeza de sistemas hidráulicos requer a remoção de fluidos contaminados e a lavagem das linhas e componentes com solventes apropriados. Essa prática previne falhas no sistema hidráulico.

Remoção de resíduos de plástico

Os resíduos de plástico devem ser removidos com cuidado para evitar danos aos componentes. Utilizar ferramentas adequadas e métodos de limpeza específicos para plásticos é essencial.

Tratamento contra corrosão

O tratamento contra corrosão é crucial para prolongar a vida útil dos componentes metálicos da injetora. Isso envolve a aplicação de inibidores de corrosão e a proteção de superfícies metálicas.

Aplicação de inibidores de corrosão

Inibidores de corrosão são substâncias químicas que prevenem a corrosão em metais. Devem ser aplicados conforme as instruções do fabricante.

Proteção de superfícies metálicas

Além dos inibidores, a proteção de superfícies metálicas com revestimentos ou tratamentos específicos oferece uma camada adicional de proteção contra a corrosão.

“A limpeza e o tratamento adequados são fundamentais para o sucesso da reforma de uma injetora usada.”

Substituição e recuperação de peças

A reforma de injetoras usadas exige uma análise minuciosa para decidir entre a substituição e a recuperação de peças. Essa escolha determina diretamente o custo e a eficiência da reforma.

Critérios para substituição vs. recuperação

A decisão entre substituir ou recuperar peças é influenciada por diversos fatores. Entre eles, o grau de desgaste, a criticidade do componente e o custo envolvido.

Análise de custo-benefício

É imprescindível realizar uma análise de custo-benefício para determinar a viabilidade de substituição ou recuperação. Essa análise deve considerar o custo imediato e os benefícios futuros.

Componentes que exigem substituição obrigatória

Componentes críticos ou com alto grau de desgaste muitas vezes exigem substituição obrigatória. Identificar esses componentes é essencial para assegurar a segurança e eficiência da injetora reformada.

Fornecedores confiáveis de peças

É crucial identificar fornecedores confiáveis de peças para garantir a qualidade na reforma. Isso envolve avaliar tanto fornecedores de peças originais quanto alternativas compatíveis.

Peças originais vs. alternativas compatíveis

A escolha entre peças originais e alternativas compatíveis é influenciada por diversos fatores. Custo, disponibilidade e compatibilidade são essenciais. Peças originais garantem qualidade, mas alternativas compatíveis podem ser mais acessíveis.

Fornecedores especializados no Brasil

No Brasil, existem fornecedores especializados que oferecem peças de qualidade para injetoras. Identificar esses fornecedores é fundamental para simplificar o processo de reforma.

Alguns pontos a considerar na seleção de fornecedores incluem:

- Reputação no mercado

- Qualidade das peças fornecidas

- Preços competitivos

- Suporte técnico oferecido

Considerando esses fatores e critérios, é possível tomar decisões informadas. Isso assegura a eficiência e segurança da injetora reformada.

Remontagem e ajustes

A remontagem da injetora usada é uma etapa crucial que exige atenção meticulosa aos detalhes. É fundamental seguir a sequência correta de montagem para garantir que todos os componentes sejam devidamente alinhados e fixados.

Sequência correta de montagem

A sequência de montagem deve ser planejada e executada com cuidado. Isso inclui o alinhamento e nivelamento adequados de todos os componentes.

Alinhamento e nivelamento

O alinhamento e nivelamento são críticos para o funcionamento suave da injetora. Isso garante que todas as partes móveis operem sem atrito excessivo ou desalinhamento.

Torques de aperto recomendados

Respeitar os torques de aperto recomendados é essencial para evitar danos às peças ou folgas excessivas. Isso assegura a integridade estrutural da injetora.

Calibração e ajustes finos

Após a remontagem, a calibração e os ajustes finos são necessários para garantir que a máquina opere dentro dos parâmetros desejados. Isso inclui ajustes do sistema de injeção e configuração de parâmetros operacionais.

Ajustes do sistema de injeção

Os ajustes do sistema de injeção são cruciais para garantir a qualidade do produto final. Isso envolve calibrar os parâmetros de injeção, como pressão e volume.

Configuração de parâmetros operacionais

A configuração de parâmetros operacionais, como temperatura e velocidade, é vital para o desempenho ótimo da injetora.

A tabela abaixo resume os principais parâmetros a serem considerados durante a remontagem e calibração da injetora.

| Parâmetro | Descrição | Valor Recomendado |

|---|---|---|

| Torque de aperto | Torque aplicado aos parafusos | Consulte manual |

| Pressão de injeção | Pressão aplicada durante a injeção | 100-150 bar |

| Temperatura | Temperatura de operação | 180-220°C |

Testes e validação pós-reforma

A etapa de testes pós-reforma é essencial para a validação do desempenho da injetora reformada. Nesta fase, verifica-se se todos os componentes e sistemas estão funcionando adequadamente. Assim, a máquina se prepara para operar de maneira segura e eficiente.

Testes de funcionamento sem carga

Os testes de funcionamento sem carga têm o objetivo de avaliar a integridade dos sistemas elétricos e hidráulicos. Eles também garantem que a máquina se mova corretamente sem a carga necessária.

Verificação de sistemas elétricos e hidráulicos

É crucial verificar se os sistemas elétricos e hidráulicos operam dentro dos parâmetros normais. Nessa etapa, é importante checar se há vazamentos, ruídos anormais ou outros sinais de problemas.

Testes de movimentação e ciclo vazio

- Verificar se a máquina se move suavemente e sem interrupções.

- Testar o ciclo vazio para garantir que todos os movimentos e ações estejam ocorrendo conforme programado.

Testes com material e validação

Após os testes sem carga, a injetora é testada com material para validar sua performance. Nessa etapa, produz-se peças e ajusta-se o processo conforme necessário.

Primeiras peças e ajustes de processo

As primeiras peças produzidas são inspecionadas para identificar qualquer necessidade de ajuste no processo. Isso garante que a produção esteja dentro das especificações desejadas.

Verificação de qualidade e estabilidade

A qualidade e estabilidade das peças produzidas são verificadas para garantir que atendam aos padrões exigidos. Isso inclui checar dimensões, acabamento superficial e outras características críticas.

Garantindo a longevidade da sua injetora reformada

Após a reforma da sua injetora, é essencial estabelecer um plano de manutenção preventiva para assegurar sua longevidade. Este plano deve incluir a monitorização constante dos componentes essenciais, realização de ajustes e substituições quando necessário, e a manutenção de registros minuciosos de todas as atividades de manutenção realizadas.

O treinamento dos operadores para o uso adequado da injetora reformada e a detecção imediata de qualquer anormalidade são passos cruciais. Além disso, a manutenção da máquina em condições de limpeza e a observância das recomendações do fabricante para os intervalos de manutenção são fundamentais para estender sua vida útil.

Adotando essas práticas, você assegura que a sua injetora reformada funcione de maneira eficiente e segura por um período prolongado. Isso maximiza o retorno sobre o investimento realizado na reforma, proporcionando uma solução duradoura e econômica.

Durante o processo de recuperação, periféricos ajudam a manter a performance.