No mundo da injeção de plástico, a eficiência e a precisão são fundamentais para garantir produtos de alta qualidade e minimizar o desperdício.

Um dos métodos mais eficazes para alcançar esses objetivos é a aplicação dos 5 M’s da injeção de plástico: Homem, Máquina, Molde, Material e Método.

Cada um desses elementos desempenha um papel crucial no processo e, quando otimizados, podem resultar em melhorias significativas na produção.

Pesquise em nosso catálogo de injetoras de plástico quais máquinas permitem controle eficiente dos 5 M (Material, Máquina, Método, Mão-de-obra, Meio ambiente).

Origem dos 5 M’s

A metodologia dos 5 M’s é amplamente utilizada na fabricação industrial, incluindo a injeção de plástico, e tem suas raízes na abordagem de gestão da qualidade total (TQM) e no controle estatístico de processos (CEP).

Popularização e desenvolvimento

O conceito foi popularizado pela primeira vez por Kaoru Ishikawa, um dos principais teóricos da qualidade, que desenvolveu o Diagrama de Ishikawa ou Diagrama de Espinha de Peixe.

Esse diagrama visualiza e categoriza as possíveis causas de um problema, agrupando-as em cinco grandes categorias: Homem, Máquina, Material, Método e Meio Ambiente.

A aplicação dos 5 M’s permite uma análise sistemática e abrangente dos processos de produção, ajudando as empresas a identificar e eliminar causas de variação e defeitos.

Movimento de qualidade japonês

O desenvolvimento dos 5 M’s também está fortemente ligado ao movimento de qualidade japonês pós-Segunda Guerra Mundial, onde a ênfase na melhoria contínua e na eficiência do processo se tornou central.

Empresas como a Toyota adotaram e adaptaram esses princípios para criar sistemas de produção altamente eficientes, como o Sistema Toyota de Produção (TPS).

Integração com metodologias modernas

A abordagem dos 5 M’s foi então integrada ao Lean Manufacturing, Six Sigma e outras metodologias de qualidade e produtividade, ganhando reconhecimento global.

Aplicação na injeção de plástico

Na injeção de plástico, os 5 M’s ajudam a garantir que cada aspecto do processo, desde a operação da máquina até a qualidade do material e a competência dos operadores, seja cuidadosamente controlado para produzir peças consistentes e de alta qualidade.

1. Homem (Man)

O elemento “Homem” refere-se ao papel dos operadores e técnicos no processo de injeção de plástico. A competência e o treinamento da equipe são essenciais para garantir operações eficientes e seguras.

Treinamento e habilidades

- Certifique-se de que todos os operadores estejam devidamente treinados em procedimentos de operação e segurança.

- Invista em programas de treinamento contínuo para manter a equipe atualizada com as melhores práticas e novas tecnologias.

Monitoramento e avaliação

- Realize avaliações regulares do desempenho dos operadores para identificar áreas de melhoria.

- Estabeleça um sistema de feedback para que os operadores possam relatar problemas e sugerir melhorias.

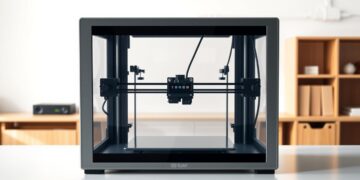

2. Máquina (Machine)

A máquina de injeção é o coração do processo de moldagem por injeção. Sua configuração, manutenção e operação têm um impacto direto na qualidade do produto final.

Manutenção preventiva

- Implementar um programa de manutenção preventiva rigoroso para evitar falhas inesperadas.

- Verificar regularmente todos os componentes críticos, como barris, parafusos e sistemas hidráulicos.

Configuração e calibração

- Garantir que a máquina esteja corretamente configurada para o material e o molde específicos em uso.

- Calibrar regularmente a máquina para manter a precisão e a consistência na produção.

3. Molde (Mold)

O molde é onde a mágica acontece, transformando o material plástico derretido na forma desejada. A qualidade do molde e sua manutenção são vitais para a produção de peças precisas e consistentes.

Projeto do molde

- Trabalhar com engenheiros de moldes experientes para projetar moldes que minimizem defeitos e maximizem a eficiência.

- Considerar o uso de canais quentes para reduzir o desperdício de material e melhorar a consistência da peça.

Manutenção do molde

- Realizar inspeções regulares dos moldes para identificar desgaste ou danos.

- Limpar e lubrificar moldes entre as trocas para garantir um desempenho ideal.

4. Material (Material)

A escolha do material plástico e sua preparação influenciam diretamente a qualidade do produto final e a eficiência do processo.

Seleção do material

- Escolher o material plástico adequado com base nas propriedades desejadas do produto final, como resistência, flexibilidade e resistência ao calor.

- Considerar o uso de materiais reciclados ou compostos para melhorar a sustentabilidade.

Preparação do material

- Secar o material plástico conforme as recomendações do fabricante para evitar problemas de umidade.

- Manter um controle rigoroso sobre a mistura de materiais para garantir consistência na produção.

5. Método (Method)

O “Método” refere-se aos procedimentos e práticas operacionais empregados no processo de injeção de plástico. A otimização desses métodos é essencial para alcançar eficiência e qualidade.

Parâmetros do processo

- Definir e documentar os parâmetros do processo, como temperaturas de injeção, pressões e tempos de ciclo.

- Utilizar ferramentas de monitoramento de processos para garantir que os parâmetros sejam mantidos dentro das especificações.

Melhoria contínua

- Implementar um programa de melhoria contínua para identificar e eliminar desperdícios no processo.

- Realizar auditorias regulares do processo para garantir que as melhores práticas estejam sendo seguidas.

Para melhorar a consistência do material, é comum usar moinhos para reciclar ou ajustar plástico residual.

Conclusão

A aplicação dos 5 M’s da injeção de plástico é uma abordagem abrangente para otimizar a produção e garantir a qualidade do produto final.

Investir em treinamento de pessoal, manutenção de máquinas, qualidade do molde, seleção e preparação de materiais, e métodos de processo pode transformar significativamente a eficiência e a rentabilidade de sua operação de moldagem por injeção.

E aí, você tem os 5M’s implementado na sua empresa? Gostaria de implementar?