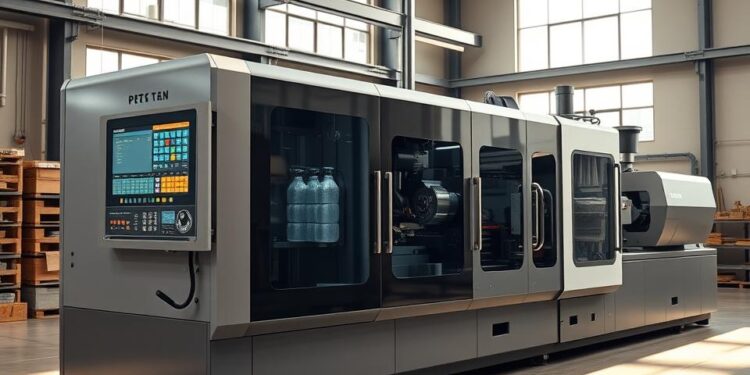

A injetora para PET é essencial na criação de embalagens e outros itens feitos de PET. Ela desempenha um papel crucial na indústria, sendo uma ferramenta indispensável para a produção de qualidade.

O uso do PET tem crescido significativamente, impulsionado por sua versatilidade e durabilidade. Por isso, é vital compreender as especificações e os cuidados necessários ao operar uma injetora para PET. Isso assegura a excelência dos produtos e a proteção dos operadores.

Encontre a injetora usada adequada para moldagem de PET com eficiência.

Para atender às necessidades do PET, uma máquina injetora deve cumprir com certos padrões técnicos. Além disso, é essencial operá-la conforme as normas de segurança estabelecidas.

Utilizar adequadamente uma injetora para PET envolve seguir as orientações do fabricante. Também é fundamental realizar manutenções periódicas. Essas ações garantem o correto funcionamento da máquina, evitando interrupções na produção.

O que é uma injetora para PET e como funciona

A injetora para PET representa uma avanço tecnológico, permitindo a criação de peças com alta precisão e eficiência. Essa tecnologia é crucial na indústria de plásticos, sendo fundamental para a produção de garrafas e outros recipientes.

O processo de injeção envolve a fusão do PET, que é posteriormente injetado em um molde para moldar a peça desejada. Este processo é controlado por sistemas avançados, assegurando a qualidade e a consistência das peças produzidas.

Princípios básicos de funcionamento

Os princípios básicos de funcionamento de uma injetora para PET incluem a fusão do material, a injeção no molde, e o resfriamento e ejeção da peça. Esse ciclo é repetido continuamente para atender à demanda de produção.

A fusão do PET ocorre em uma câmara de aquecimento, onde o material é derretido e preparado para a injeção. A temperatura e a pressão são controladas rigorosamente para garantir a qualidade do material fundido.

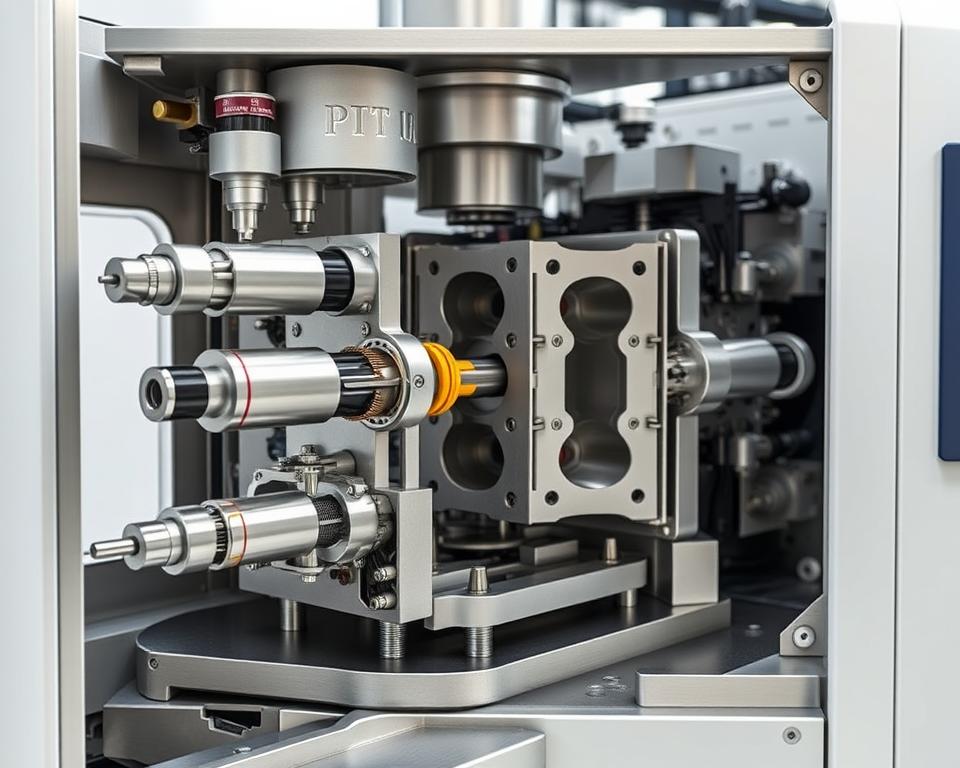

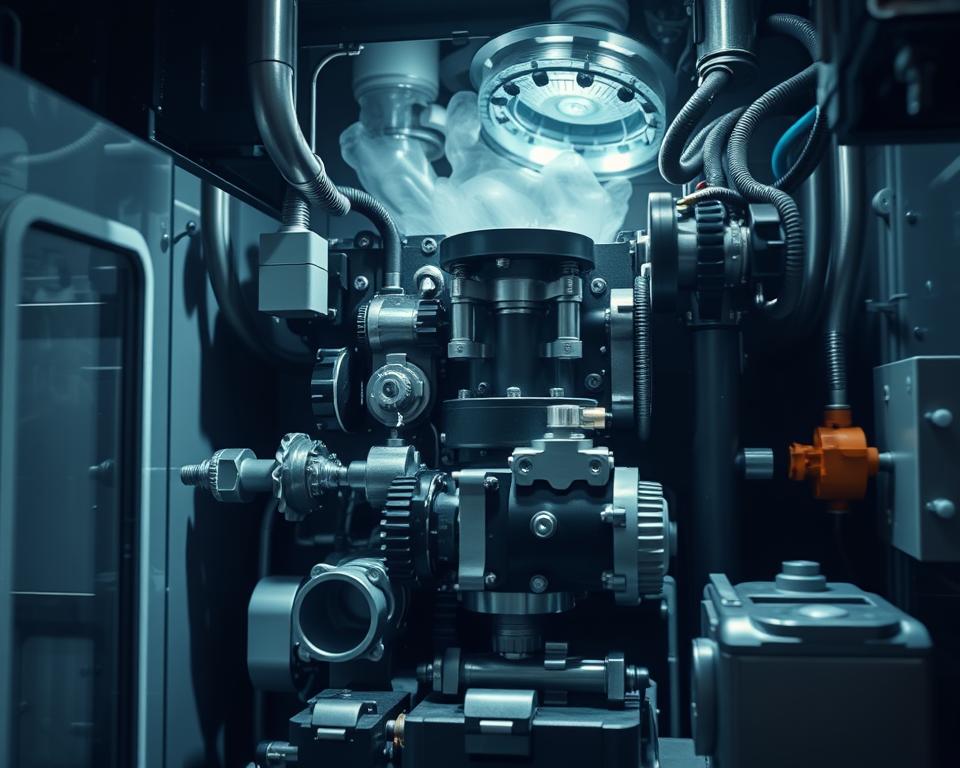

Componentes principais de uma injetora para PET

Os componentes principais incluem o sistema de injeção, a unidade de fechamento, e o sistema de controle. Cada um desses componentes desempenha um papel crucial no processo de produção.

Sistema de injeção

O sistema de injeção é responsável por fundir e injetar o PET no molde. Ele inclui a câmara de aquecimento e o parafuso de injeção, que mistura e empurra o material fundido para o molde.

Unidade de fechamento

A unidade de fechamento mantém o molde fechado durante a injeção e garante que a peça seja formada corretamente. Ela é projetada para suportar altas pressões e manter a integridade do molde.

Sistema de controle

O sistema de controle supervisiona todo o processo de injeção, ajustando parâmetros como temperatura, pressão e tempo de ciclo. Ele é essencial para garantir a consistência e a qualidade das peças produzidas.

| Componente | Função |

|---|---|

| Sistema de injeção | Funde e injeta o PET no molde |

| Unidade de fechamento | Mantém o molde fechado durante a injeção |

| Sistema de controle | Supervisiona e ajusta parâmetros do processo |

Tipos de injetoras para PET disponíveis no mercado

O mercado de injetoras para PET apresenta uma vasta gama de opções, desenhadas para atender às diversas demandas de produção. Estas máquinas especializadas são cruciais para moldar o PET (Polietileno Tereftalato) em uma variedade de formas e tamanhos. Elas desempenham um papel fundamental na indústria de embalagens e na criação de outros produtos.

Injetoras hidráulicas vs. elétricas

As injetoras para PET se dividem em dois principais tipos: as hidráulicas e as elétricas. As hidráulicas empregam sistemas hidráulicos para a injeção, proporcionando uma força de fechamento excepcional. Elas são perfeitas para a criação de peças volumosas e complexas.

Por outro lado, as injetoras elétricas recorrem a motores elétricos, o que resulta em maior precisão e eficiência energética. São a escolha ideal para processos que requerem alta precisão e a capacidade de repetição.

- Injetoras hidráulicas: Maior força de fechamento, adequadas para peças grandes.

- Injetoras elétricas: Maior precisão e eficiência energética.

Injetoras de pequeno, médio e grande porte

As injetoras para PET também são classificadas conforme seu tamanho, variando de pequeno, médio a grande porte. O porte da injetora reflete diretamente em sua capacidade de injeção e força de fechamento.

As de pequeno porte são ideais para pequenas produções ou para empresas que estão começando. Já as de médio e grande porte são essenciais para a produção em grande escala, onde a demanda por peças é intensa.

- Pequeno porte: Ideal para pequenas produções.

- Médio porte: Adequado para produções médias.

- Grande porte: Utilizado para produções em larga escala.

Especificações técnicas das injetoras para PET

As especificações técnicas das injetoras para PET são essenciais para apreender sua capacidade e eficiência. Variam entre modelos e marcas, influenciando diretamente a qualidade e a quantidade de peças produzidas.

Capacidade de injeção e tonelagem

A capacidade de injeção se mede pelo volume de material injetado em uma única operação. Já a tonelagem indica a força de fechamento da máquina.

Uma maior capacidade de injeção facilita a produção de peças maiores. Por outro lado, uma tonelagem elevada é necessária para peças que demandam alta pressão de injeção.

Sistemas de controle e automação

Os sistemas de controle e automação são vitais para a precisão e consistência na produção de peças de PET.

Permitindo ajustes finos nos parâmetros de injeção, esses sistemas garantem a qualidade das peças produzidas.

Eficiência energética

A eficiência energética é crucial na operação de injetoras para PET, impactando diretamente os custos operacionais e o impacto ambiental.

Injetoras mais eficientes energeticamente podem reduzir significativamente os custos de produção a longo prazo.

| Modelo | Capacidade de Injeção (cm³) | Tonelagem (ton) | Eficiência Energética |

|---|---|---|---|

| Injetora A | 1000 | 500 | Alta |

| Injetora B | 800 | 400 | Média |

| Injetora C | 1200 | 600 | Baixa |

Preparação da injetora para PET antes do uso

Antes de iniciar a operação, é essencial realizar uma série de verificações e ajustes. Essas etapas são cruciais para assegurar a qualidade das peças produzidas. Elas também garantem a segurança dos operadores e a eficiência do processo.

Verificações pré-operacionais

Antes de iniciar a operação, é fundamental realizar verificações pré-operacionais. Isso visa identificar qualquer problema potencial. Inclui-se:

Checklist de segurança

Um checklist de segurança deve ser realizado. Isso garante que todos os equipamentos de proteção individual (EPIs) estejam disponíveis e em boas condições. Também verifica-se se a área de trabalho está livre de obstáculos.

Verificação de componentes

A verificação de componentes envolve a inspeção de todas as partes da injetora. Isso inclui sistemas hidráulicos, elétricos, e mecânicos.

Ajustes iniciais e calibração

Após as verificações iniciais, é necessário realizar ajustes e calibrações. Isso garante que a injetora opere dentro dos parâmetros desejados. Ajustes incluem a pressão de injeção, a temperatura do molde, e a velocidade de injeção.

Esses ajustes são cruciais. Eles garantem a qualidade das peças produzidas. Evitam também problemas durante a operação, como defeitos nas peças ou desgaste prematuro de componentes.

Processo de operação da injetora para PET

O processo de operação de uma injetora para PET abarca várias etapas cruciais para a produção de alta qualidade. Inclui a configuração precisa dos parâmetros de injeção, a execução detalhada do ciclo de injeção e o monitoramento contínuo durante a produção.

Configuração dos parâmetros de injeção

A configuração dos parâmetros de injeção é essencial no processo de operação da injetora para PET. Ajusta-se a temperatura, pressão de injeção e velocidade de injeção conforme as especificações do material PET e do produto desejado.

Esses ajustes são vitais para processar o material corretamente, resultando em peças de alta qualidade e reduzindo defeitos significativamente.

Ciclo de injeção passo a passo

O ciclo de injeção é o núcleo do processo de produção. Compreende várias etapas sequenciais: fechamento do molde, injeção do material, recalque, plastificação e abertura do molde para ejetar a peça pronta.

Cada etapa requer controle meticuloso para assegurar a qualidade da peça e a eficiência do processo.

Monitoramento durante a produção

É imperativo monitorar continuamente os parâmetros de processo e a qualidade das peças produzidas durante a produção. Isso permite a identificação e correção rápida de problemas, reduzindo desperdício e assegurando a consistência da produção.

O monitoramento abrange a verificação de dimensões, peso e aparência das peças, além de parâmetros de processo como temperatura e pressão.

Manutenção preventiva de injetoras para PET

A manutenção preventiva é essencial para assegurar a durabilidade e eficiência das injetoras de PET. Inclui a realização de verificações periódicas e procedimentos de manutenção. Isso visa evitar problemas e assegurar a operação suave da máquina.

Cronograma de manutenção recomendado

Um cronograma de manutenção bem estruturado é fundamental para manter as injetoras de PET em condições ótimas. Aborda-se a execução de:

Manutenção diária

Verificação dos níveis de óleo e fluidos, limpeza da área de trabalho e inspeção da máquina. O objetivo é detectar qualquer sinal de desgaste ou dano.

Manutenção mensal

Uma inspeção detalhada dos componentes da máquina é realizada. Verifica-se a integridade das conexões elétricas e hidráulicas. Além disso, as partes móveis são lubrificadas.

Manutenção semestral

Realiza-se uma revisão completa da máquina. Inclui a substituição de peças desgastadas, ajuste de parâmetros e calibração.

| Frequência | Atividades de Manutenção |

|---|---|

| Diária | Verificar níveis de óleo, limpar área de trabalho, inspecionar máquina |

| Mensal | Inspecionar componentes, verificar conexões, lubrificar partes móveis |

| Semestral | Revisar máquina, substituir peças desgastadas, ajustar parâmetros |

Procedimentos de limpeza e lubrificação

A limpeza e lubrificação são aspectos críticos da manutenção preventiva. Manter a máquina limpa e bem lubrificada previne o desgaste prematuro. Reduz também o risco de falhas.

Segurança no manuseio de injetoras para PET

Adotar medidas de segurança apropriadas ao operar injetoras para PET é essencial para um ambiente de trabalho seguro. A integridade dos operadores e a prevenção de acidentes dependem disso. Portanto, a segurança no trabalho é um aspecto crucial.

Equipamentos de proteção individual (EPIs)

Os EPIs são indispensáveis para proteger os operadores contra riscos específicos. Óculos de proteção, luvas resistentes a cortes e calor, e calçados de segurança são exemplos de equipamentos necessários. Eles são fundamentais para minimizar os riscos associados ao manuseio de injetoras para PET.

Procedimentos de emergência

Definir e comunicar procedimentos de emergência é vital. Todos os operadores devem saber como agir em situações de acidentes, incêndios ou outras emergências. Isso garante uma resposta rápida e eficaz.

Desligamento de emergência

O desligamento de emergência é uma medida crítica para interromper a operação da injetora em caso de perigo. Todos os operadores devem conhecer a localização e o funcionamento dos botões de desligamento de emergência. Essa habilidade é essencial para a segurança imediata.

Primeiros socorros

Ter um kit de primeiros socorros disponível e treinar os operadores em técnicas básicas é fundamental. Isso pode fazer uma grande diferença na resposta a acidentes. A preparação adequada é crucial para a manutenção da saúde e segurança dos operadores.

Problemas comuns e soluções em injetoras para PET

Compreender os desafios comuns em injetoras para PET é fundamental para assegurar uma operação eficiente. Durante a utilização dessas máquinas, diversos obstáculos podem emergir, impactando a qualidade das peças e a eficácia do processo.

Defeitos nas peças injetadas

Os defeitos nas peças injetadas representam um dos principais problemas. Estes incluem:

- Deformidades provocadas por temperaturas inadequadas

- Rebarbas decorrentes de pressões excessivas

- Bolhas de ar geradas por injeções irregulares

Adaptações nos parâmetros de injeção e manutenções periódicas são cruciais para reduzir esses defeitos.

Falhas mecânicas e elétricas

As falhas mecânicas e elétricas são igualmente comuns. Elas podem manifestar-se como:

- Desgaste de componentes mecânicos

- Danos em circuitos elétricos

- Problemas nos sistemas de controle

Manutenção preventiva e inspeções regulares são indispensáveis para prevenir essas falhas.

Quando chamar assistência técnica especializada

Em certos casos, a necessidade de assistência técnica especializada se faz presente. Isso ocorre quando:

- O problema persiste apesar de tentativas de solução

- A falha é grave e afeta significativamente a produção

- Um diagnóstico preciso é necessário para evitar danos mais graves

A assistência técnica especializada oferece soluções rápidas e eficazes, minimizando o tempo de parada.

Otimização do processo de injeção para PET

A otimização do processo de injeção para PET é essencial para incrementar a eficiência e diminuir os custos operacionais. Requer-se uma compreensão aprofundada dos parâmetros de injeção e seu impacto na qualidade das peças produzidas.

Ajustes para melhorar a qualidade das peças

Para elevar a qualidade das peças injetadas, é imperativo ajustar os parâmetros de injeção, como temperatura, pressão e tempo de ciclo. Além disso, a manutenção periódica da injetora e a adoção de materiais de alta qualidade são cruciais.

- Controle de temperatura preciso para evitar degradação do PET.

- Otimização da pressão de injeção para garantir a formação correta das peças.

- Ajustes no tempo de ciclo para maximizar a eficiência produtiva.

Estratégias para redução de custos operacionais

Para reduzir custos operacionais, diversas estratégias podem ser empregadas. Incluem a minimização do desperdício de material, a redução do consumo de energia e a implementação de processos de manutenção preventiva.

| Estratégia | Descrição | Benefício |

|---|---|---|

| Minimização de desperdício | Otimização do processo para reduzir sobras de material. | Redução de custos com materiais. |

| Redução do consumo de energia | Implementação de tecnologias e práticas que economizem energia. | Diminuição das despesas com energia. |

| Manutenção preventiva | Manutenção regular da injetora para evitar paradas não programadas. | Aumento da produtividade e redução de custos de reparo. |

Adotar essas estratégias não só melhora a eficiência do processo de injeção de PET, mas também promove a sustentabilidade e competitividade da empresa.

“A otimização contínua do processo de injeção é fundamental para manter a competitividade no mercado.”

Sustentabilidade na injeção de PET

A crescente preocupação ambiental tem impulsionado a injeção de PET sustentável a emergir como uma opção prioritária. A indústria está se adaptando rapidamente para diminuir seu impacto ecológico, refletindo uma mudança significativa em suas práticas.

A sustentabilidade na injeção de PET abarca uma série de estratégias, destacando-se o emprego de PET reciclado e a implementação de medidas para reduzir o impacto ambiental durante o processo de produção.

Uso de PET reciclado

O emprego de PET reciclado é uma das principais estratégias para tornar a injeção de PET mais sustentável. Essa prática não só diminui a quantidade de resíduos plásticos, como também contribui para a conservação de recursos naturais, essenciais para o equilíbrio ecológico.

| Benefícios | Descrição |

|---|---|

| Redução de Resíduos | Diminui a quantidade de PET que vai para os aterros sanitários. |

| Conservação de Recursos | Reduz a necessidade de produzir PET virgem. |

| Economia de Energia | O processo de reciclagem consome menos energia do que a produção de PET virgem. |

Redução do impacto ambiental no processo

Para além do uso de PET reciclado, é fundamental reduzir o impacto ambiental no processo de injeção. Isso pode ser alcançado por meio da adoção de tecnologias mais eficientes e a implementação de práticas de produção mais limpas.

A adoção dessas práticas não só beneficia o meio ambiente, mas também pode resultar em economia de custos para as empresas, refletindo uma vantagem econômica adicional.

O futuro das injetoras para PET: tendências e inovações

O futuro das injetoras para PET está marcado por avanços notáveis, impulsionados por tendências e inovações emergentes. A indústria, em constante evolução, promete melhorias na eficiência das máquinas, redução do consumo de energia e elevação da qualidade do produto. Essas transformações são essenciais para a adaptação às demandas crescentes do mercado.

A integração de tecnologias da Indústria 4.0 é uma das principais direções. Ela possibilita o monitoramento em tempo real e a manutenção preditiva. Essa transição para a manufatura inteligente promete aumentar a produtividade e diminuir o tempo de inatividade das máquinas.

Outra tendência importante é a crescente ênfase na sustentabilidade. Os fabricantes estão buscando maneiras de incorporar PET reciclado em seus processos. Essa ação visa reduzir resíduos e minimizar o impacto ambiental, refletindo uma mudança cultural na indústria.

Em termos de inovações, os avanços no design de máquinas e materiais são cruciais. Novos designs visam otimizar o processo de injeção, resultando em tempos de ciclo mais rápidos e maior consistência do produto. Essas inovações são fundamentais para a competitividade das empresas.

À medida que essas tendências e inovações moldam a indústria, os fabricantes precisam se adaptar para manter-se competitivos. Ao se alinhar a essas mudanças, as empresas podem se preparar para o sucesso em um mercado em constante evolução.

Complementar o processo com periféricos garante melhor desempenho.