A escolha do componente certo é essencial para o desempenho eficaz de qualquer sistema. No contexto de compressores, essa escolha se torna ainda mais crítica, afetando diretamente a eficiência e a durabilidade do equipamento.

Selecionar o componente adequado pode ter um impacto significativo. É fundamental considerar vários fatores durante a escolha. A eficiência e a durabilidade do compressor dependem dessa escolha cuidadosa.

Vamos explorar os principais aspectos a serem considerados ao selecionar o componente certo para o seu compressor. Isso garantirá um funcionamento otimizado e eficiente.

Pontos-chave

- Entender as especificações do compressor

- Avaliar as necessidades de desempenho

- Considerar a eficiência energética

- Analisar a compatibilidade com o sistema

- Verificar a durabilidade e manutenção

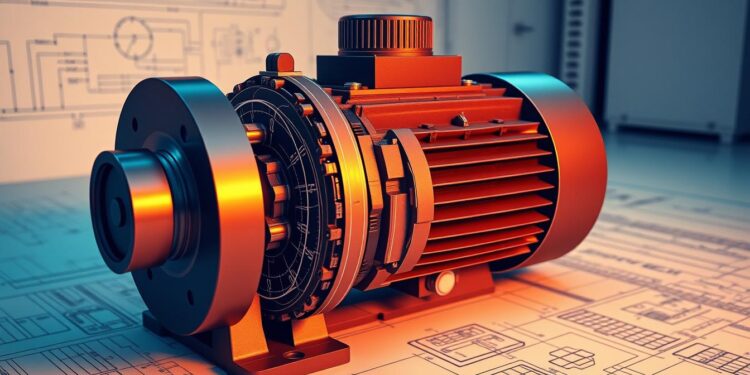

A importância do motor elétrico no desempenho do compressor

Um motor elétrico apropriado é essencial para o eficaz funcionamento do compressor. A escolha do motor tem um impacto direto na eficiência do sistema e na vida útil do equipamento.

A eficiência do compressor é profundamente influenciada pelo motor elétrico. Um motor de alta qualidade pode otimizar o desempenho do compressor, reduzindo o consumo de energia e aumentando a produtividade.

Como o motor afeta a eficiência do sistema

O motor elétrico é o coração do compressor, responsável por converter energia elétrica em energia mecânica. A eficiência do motor tem um impacto direto na eficiência geral do sistema.

| Eficiência do Motor | Impacto no Sistema |

|---|---|

| Alta Eficiência | Redução no consumo de energia |

| Baixa Eficiência | Aumento nos custos operacionais |

Impacto na vida útil do equipamento

A escolha do motor elétrico também influencia a vida útil do compressor. Um motor bem dimensionado e de qualidade pode prolongar a vida útil do equipamento, reduzindo a necessidade de manutenções frequentes.

Em conclusão, o motor elétrico desempenha um papel crucial no desempenho do compressor, afetando tanto a eficiência do sistema quanto a vida útil do equipamento. Portanto, é fundamental escolher um motor adequado para garantir o funcionamento eficaz e duradouro do compressor.

Tipos de motor elétrico para compressor

Na seleção de um motor elétrico para compressores, é imperativo compreender as variações existentes no mercado. A escolha adequada é influenciada por múltiplos fatores, como a aplicação específica, a necessidade de eficiência energética e as características operacionais desejadas.

Os motores elétricos para compressores se dividem em dois grandes grupos: monofásicos e trifásicos. Cada categoria apresenta vantagens e desvantagens distintas.

Motores monofásicos

Os motores monofásicos são amplamente empregados em contextos residenciais e em pequenas instalações comerciais. Sua simplicidade e facilidade de instalação os tornam atraentes. Operam com uma única fase de corrente alternada, sendo ideais para compressores de menor capacidade.

Uma das principais vantagens dos motores monofásicos é a sua compatibilidade com instalações elétricas padrão. Isso os torna uma escolha conveniente para diversas aplicações.

Motores trifásicos

Por outro lado, os motores trifásicos são mais comuns em ambientes industriais. Eles oferecem maior eficiência e capacidade para lidar com cargas pesadas. Operam com três fases de corrente alternada, proporcionando maior estabilidade e desempenho.

“Os motores trifásicos são mais eficientes e têm uma vida útil mais longa em comparação com os motores monofásicos,” afirmam especialistas em eficiência energética. São particularmente adequados para compressores de grande porte que exigem alta performance.

Motores de indução vs. outros tipos

Os motores de indução são amplamente utilizados em compressores devido à sua robustez e simplicidade. No entanto, existem outros tipos, como os motores de ímã permanente e os motores de relutância, que oferecem vantagens específicas em certas aplicações.

A escolha entre motores de indução e outros tipos depende das necessidades específicas da aplicação. Fatores como eficiência energética, custo e requisitos de desempenho são determinantes.

Potência e dimensionamento correto

A potência do motor elétrico é um aspecto crítico que exige atenção meticulosa para atender às exigências do compressor. Um dimensionamento adequado é imprescindível para assegurar a eficiência e a segurança do sistema. Este cuidado é essencial para evitar falhas e garantir o desempenho esperado.

Cálculo da potência necessária

O processo de cálculo da potência necessária envolve a análise de variáveis complexas. Entre elas, destacam-se a pressão de operação do compressor, a vazão de ar requerida e as perdas de energia do sistema. Para determinar a potência ideal, empregamos fórmulas especializadas e informações fornecidas pelo fabricante.

Para compressores de parafuso, a potência é determinada pela pressão de descarga e pela capacidade de compressão. Já para compressores alternativos, a análise considera a cilindrada e a rotação do motor. Essas etapas são fundamentais para assegurar a adequação da potência ao sistema.

Relação entre potência e aplicação

A potência do motor está intrinsecamente ligada à aplicação do compressor. Em contextos industriais, a necessidade de alta potência é comum para atender às demandas intensas de produção. Por outro lado, aplicações comerciais podem requerer motores de menor potência.

Evitando subdimensionamento e superdimensionamento

Um motor subdimensionado pode causar superaquecimento e reduzir a eficiência, gerando problemas de desempenho. Já um motor superdimensionado resulta em custos excessivos e pode gerar desafios de controle de velocidade. Portanto, é crucial encontrar o ponto exato de equilíbrio.

Com um dimensionamento correto do motor elétrico, asseguramos a eficiência do compressor, a segurança e a longevidade do equipamento. Este cuidado é fundamental para evitar falhas e garantir o desempenho esperado.

Tensão e frequência de operação

Compreender a tensão e a frequência de operação é essencial para assegurar o desempenho ótimo do motor elétrico do compressor. A seleção adequada dessas especificações influencia diretamente na eficiência, durabilidade e custo operacional do equipamento.

Motores 127V, 220V e 380V

A tensão de operação do motor elétrico é uma consideração primordial. No Brasil, predominam os motores operando em 127V, 220V e 380V. A escolha da tensão deve ser baseada na aplicação específica e na disponibilidade de energia no local de instalação.

Motores de 127V são preferidos em ambientes residenciais e pequenas oficinas, devido à sua facilidade de disponibilidade e compatibilidade com instalações existentes. Por outro lado, motores de 220V e 380V são mais comuns em ambientes industriais, devido à sua maior potência e eficiência.

| Tensão | Aplicação Comum | Vantagens |

|---|---|---|

| 127V | Residencial, pequenas oficinas | Fácil disponibilidade, compatibilidade com instalações existentes |

| 220V | Industrial, oficinas maiores | Maior potência, eficiência melhorada |

| 380V | Grandes instalações industriais | Alta potência, adequado para operações pesadas |

Frequência 50Hz e 60Hz no Brasil

A frequência de operação é uma especificação crítica. No Brasil, coexistem sistemas de 50Hz e 60Hz, sendo 60Hz o mais comum. A escolha da frequência adequada é crucial para garantir a compatibilidade com o sistema elétrico local e para o desempenho do motor.

Motores projetados para 60Hz geralmente apresentam melhor eficiência e menor vibração em comparação com aqueles operando a 50Hz. No entanto, é essencial verificar as especificações do motor e a compatibilidade com a rede elétrica local.

Eficiência energética em motores para compressores

Motores elétricos eficientes são essenciais para a operação sustentável de compressores. A eficiência energética não apenas diminui os custos operacionais, mas também reduz o impacto ambiental. Compreender as classes de eficiência energética e as tecnologias disponíveis é fundamental.

Classes de eficiência energética (IR1, IR2, IR3)

As classes de eficiência energética são classificadas como IR1, IR2 e IR3, sendo IR3 a de maior eficiência. Optar pelo motor com a classe de eficiência adequada pode resultar em uma economia significativa de energia.

| Classe de Eficiência | Nível de Eficiência | Aplicação Recomendada |

|---|---|---|

| IR1 | Baixa | Aplicações não críticas |

| IR2 | Média | Aplicações padrão |

| IR3 | Alta | Aplicações que exigem alta eficiência |

Tecnologias para economia de energia

Várias tecnologias contribuem para a economia de energia em motores para compressores. Elas incluem o uso de materiais de alta eficiência e designs otimizados. Essas inovações reduzem as perdas de energia e melhoram a performance geral do motor.

Retorno do investimento em motores eficientes

Investir em motores eficientes pode proporcionar um retorno significativo ao longo do tempo. A economia de energia resultante pode compensar o custo inicial mais alto do motor eficiente. Isso torna a escolha financeiramente viável a longo prazo.

Proteções e recursos de segurança

Proteções e recursos de segurança são essenciais para a operação segura de compressores. A escolha de um motor elétrico com as proteções adequadas é crucial. Isso evita danos ao equipamento e garante a segurança dos operadores.

A proteção contra sobrecarga e sobretensão é vital para prevenir danos ao motor e ao compressor. A sobrecarga ocorre quando o compressor opera além da sua capacidade projetada. Já a sobretensão pode danificar os componentes elétricos.

Proteção contra sobrecarga e sobretensão

A proteção contra sobrecarga pode ser conseguida com dispositivos que monitoram a corrente elétrica do motor. A proteção contra sobretensão é realizada por dispositivos que detectam variações na tensão elétrica.

| Tipo de Proteção | Descrição | Benefício |

|---|---|---|

| Proteção contra sobrecarga | Dispositivos que monitoram a corrente elétrica | Evita danos ao motor por sobrecarga |

| Proteção contra sobretensão | Dispositivos que detectam variações na tensão elétrica | Protege os componentes elétricos de danos |

Proteção térmica e sensores

A proteção térmica é crucial, pois os motores elétricos podem superaquecer. Sensores de temperatura monitoram a temperatura do motor. Eles acionam alarmes ou desligam o motor em caso de superaquecimento.

Sensores também podem monitorar vibração e pressão. Isso ajuda a prevenir falhas no compressor.

Sistemas de partida e controle

Os sistemas de partida e controle são fundamentais para a operação segura e eficiente do motor. Eles permitem a partida suave do motor. Isso reduz o estresse no equipamento e nos componentes elétricos.

Além disso, esses sistemas incluem recursos como controle de velocidade. Isso ajuda a otimizar a operação do compressor de acordo com as necessidades específicas da aplicação.

Principais fabricantes e modelos de motores para compressores

Os motores elétricos para compressores são oferecidos por diversas marcas renomadas no mercado. Essa diversidade de opções pode tornar a escolha do motor adequado um desafio. No entanto, ela também oferece oportunidades para encontrar o equipamento que melhor atende às necessidades específicas de cada aplicação.

Fabricantes nacionais: WEG, Eberle e Schulz

No Brasil, destacam-se fabricantes como WEG, Eberle e Schulz, que oferecem motores elétricos de alta qualidade para compressores. A WEG é conhecida por sua ampla gama de produtos e soluções personalizadas. A Eberle e a Schulz também são reconhecidas por sua expertise e inovação nos motores elétricos.

A WEG oferece motores que se destacam pela eficiência energética e robustez. A Eberle é conhecida por seus motores de alta performance. Já a Schulz oferece soluções que combinam eficiência e confiabilidade.

Fabricantes internacionais: Siemens, ABB e Baldor

Além dos fabricantes nacionais, marcas internacionais como Siemens, ABB e Baldor são amplamente reconhecidas por sua excelência em motores elétricos para compressores. A Siemens e a ABB são líderes globais em tecnologia e inovação, oferecendo produtos que combinam alta eficiência com tecnologia avançada. A Baldor, por sua vez, é conhecida por seus motores de alta qualidade e durabilidade.

Relação custo-benefício entre as marcas

Ao escolher um motor elétrico para compressor, é fundamental considerar a relação custo-benefício entre as diferentes marcas. Embora alguns motores possam ter um preço inicial mais alto, sua eficiência e durabilidade podem resultar em economia significativa ao longo do tempo. É essencial avaliar as especificações técnicas, o consumo de energia e a expectativa de vida útil do motor para tomar uma decisão informada.

Considerações de custo e investimento

Na escolha de um motor elétrico para compressor, é imperativo ponderar o preço inicial e os custos operacionais futuros. Essa abordagem integral permite uma compreensão completa do custo total do equipamento.

Optar por um motor elétrico eficiente pode significativamente influenciar os custos operacionais. Embora possa apresentar um preço inicial elevado, sua eficiência reduz o consumo de energia, gerando economia a longo prazo.

Preço inicial vs. custo operacional

O preço inicial de um motor elétrico constitui apenas uma fração do custo total. Os custos operacionais, que incluem consumo de energia e manutenção, representam uma parcela significativa do custo total de propriedade ao longo da vida útil do equipamento.

É fundamental comparar diferentes opções de motores, calculando o custo total de propriedade. Isso envolve considerar tanto o preço inicial quanto os custos operacionais projetados.

Custos de manutenção ao longo da vida útil

Os custos de manutenção são essenciais para a análise. Motores de alta qualidade apresentam menor taxa de falhas e necessitam de menos manutenção, resultando em economia ao longo do tempo.

Ademais, a manutenção regular estende a vida útil do motor, evitando paradas não programadas e diminuindo os custos de reparo.

Quando vale a pena investir em um motor premium

Investir em um motor premium é justificável quando os benefícios a longo prazo superam os custos iniciais mais elevados. Motores premium oferecem maior eficiência, menor consumo de energia e maior confiabilidade.

A decisão de investir em um motor premium deve ser baseada em uma análise minuciosa dos custos e benefícios. É necessário considerar as necessidades específicas da aplicação e os objetivos de economia de energia e redução de custos de manutenção.

Conclusão

A escolha do motor elétrico para compressor é decisiva, afetando diretamente a eficiência, segurança e durabilidade do equipamento. Discutimos os principais fatores a considerar, desde a importância do motor no desempenho do compressor até as considerações de custo e investimento. Esses aspectos são cruciais para a operação eficaz do compressor.

Selecionar um motor elétrico para compressor requer atenção a diversos detalhes. É essencial considerar a potência e o dimensionamento correto, a tensão e frequência de operação, a eficiência energética e as proteções e recursos de segurança. Além disso, é importante avaliar as opções de fabricantes e modelos disponíveis no mercado.

Nossa meta foi fornecer uma base sólida para que você tome uma escolha informada ao selecionar um motor elétrico para compressor. Com essas informações, você estará apto a garantir que seu compressor opere de forma eficiente, segura e durável. Lembre-se de que a escolha certa do motor elétrico para compressor é essencial para o sucesso de sua aplicação.