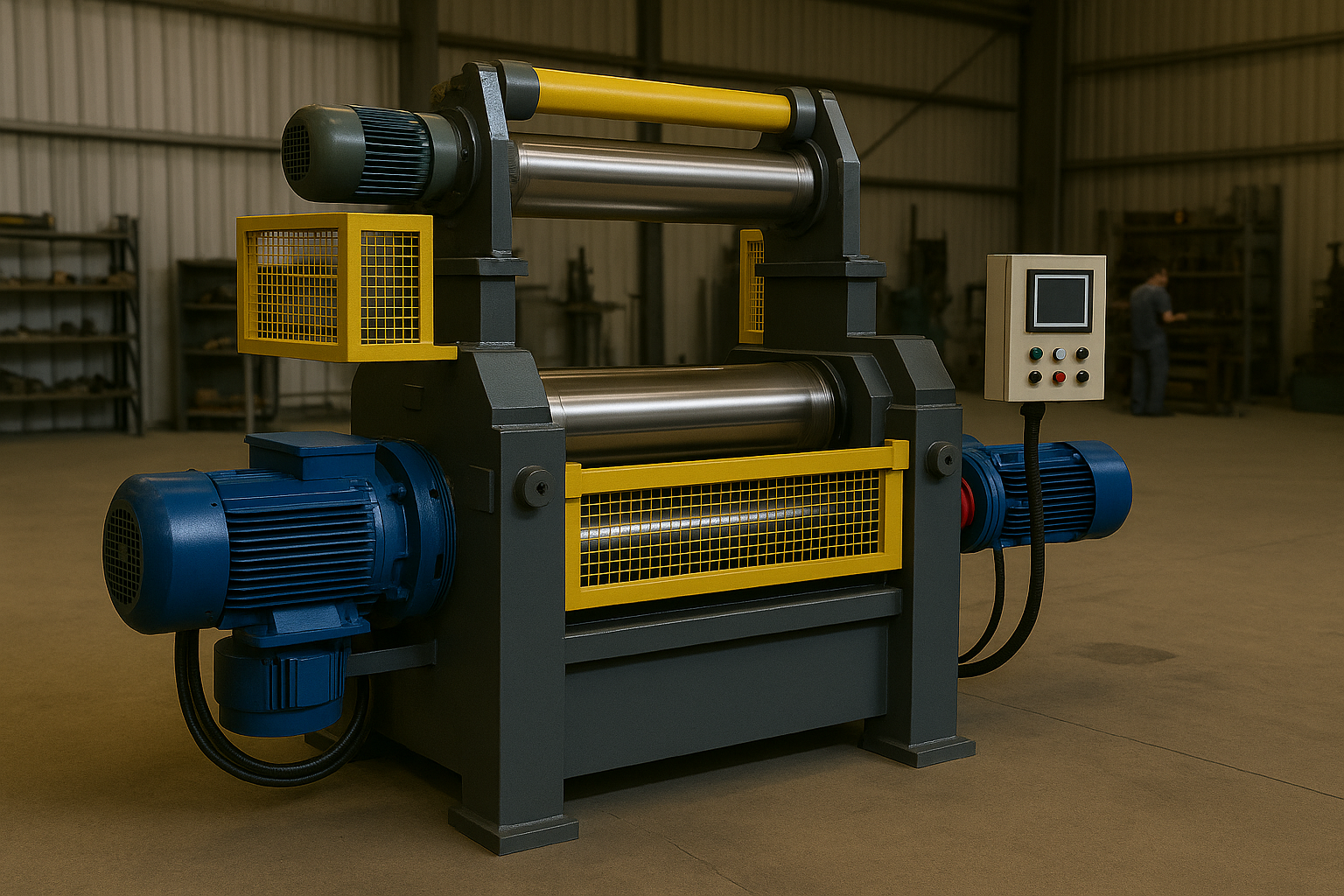

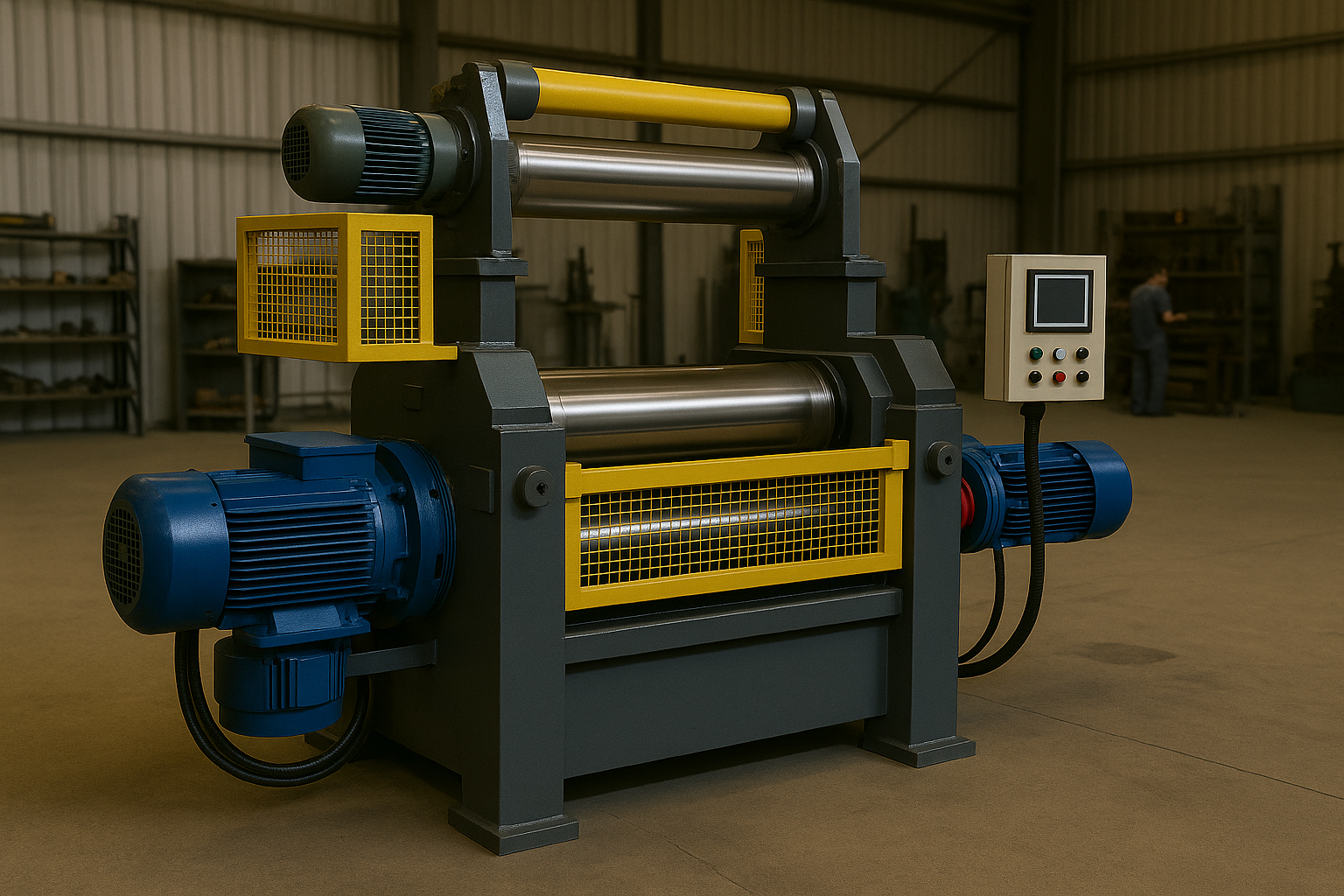

Cilindro misturador

O cilindro misturador para borracha é um equipamento essencial no processo de mistura, plastificação e refino de compostos elastoméricos, garantindo homogeneidade, controle térmico e qualidade final superior.

Ele é composto por dois rolos de aço temperado com ajuste de velocidade, temperatura e abertura, responsáveis por dispersar aditivos e cargas dentro da massa polimérica de forma uniforme.

Utilizado amplamente em indústrias de pneus, calçados, vedações e peças técnicas, o cilindro misturador é a base da preparação de compostos antes da extrusora ou da prensa.

Modelos manuais, automáticos e com inversores de frequência oferecem flexibilidade para diferentes volumes de produção, permitindo ajustes finos na consistência da mistura.

A refrigeração por água e o aquecimento elétrico ou a vapor asseguram controle térmico preciso, evitando queima do material e garantindo melhor dispersão dos aditivos.

Entre as marcas mais reconhecidas estão Cimaq, Hidramar, Euro Rubber e Servitec, referências pela durabilidade e precisão mecânica de seus equipamentos.

Investir em um cilindro misturador de qualidade é fundamental para quem busca processos estáveis, compostos homogêneos e eficiência energética na indústria da borracha.

Perguntas Frequentes

O cilindro misturador é uma máquina essencial no processamento de borracha natural ou sintética. Ele realiza a homogeneização dos compostos, dispersando cargas, pigmentos e aditivos na matriz polimérica por meio da ação mecânica entre dois rolos giratórios. O resultado é uma massa uniforme, com propriedades ideais para moldagem e vulcanização.

Os modelos mais comuns são os cilindros abertos e os cilindros fechados (Banbury ou Intermix). Os abertos são utilizados em processos visuais e ajustes manuais de formulação, enquanto os fechados permitem mistura mais rápida, controlada e sem perda de material, sendo ideais para produção em escala industrial.

A mistura ocorre quando a borracha é introduzida entre dois rolos contrarrotativos. O atrito gera calor e promove a plastificação do composto, facilitando a incorporação dos ingredientes. A abertura dos rolos pode ser ajustada para controlar a espessura da folha e o nível de homogeneização do material.

Os fatores críticos são a temperatura dos rolos, a velocidade de rotação, a diferença de rotação entre os eixos (friction ratio) e o tempo de mistura. O controle preciso desses parâmetros evita o superaquecimento da borracha, assegura uma dispersão adequada e melhora a qualidade final do composto.

Por se tratar de um equipamento de alto torque e rotação, é obrigatório seguir as exigências da NR12, que prevê sistemas de proteção como barras de parada de emergência, sensores e grades de segurança. O operador deve manter distância dos rolos e nunca manipular o material manualmente durante o funcionamento.

A manutenção deve incluir a verificação dos rolamentos, engrenagens e sistemas hidráulicos, além da lubrificação periódica dos mancais. Também é importante inspecionar o alinhamento dos rolos e o desgaste das superfícies, pois irregularidades podem comprometer a homogeneização da mistura e gerar aquecimento excessivo.