A injeção de plásticos é um processo complexo, envolvendo várias variáveis críticas para a produção de peças de qualidade. Essas variáveis são essenciais para assegurar a excelência das peças produzidas.

Confira injetoras de plástico que oferecem controle térmico preciso para moldes.

A temperatura no molde desempenha um papel fundamental. Ela determina as características finais da peça injetada. Assim, a temperatura no molde é crucial para o sucesso do processo.

O ajuste adequado da temperatura é essencial para garantir a qualidade da peça. Isso evita defeitos e melhora a eficiência do processo. Portanto, o controle de temperatura é fundamental para a produção de peças de alta qualidade.

Neste artigo, vamos explorar a importância do controle de temperatura no molde da injetora. Discutiremos os ajustes necessários para otimizar o processo de injeção de plásticos. Esses ajustes são cruciais para a melhoria contínua da qualidade das peças produzidas.

Fundamentos do controle térmico na injeção de plásticos

O controle térmico é fundamental na injeção de plásticos, assegurando a qualidade e consistência das peças. A temperatura desempenha um papel determinante, desde a fusão do material até a solidificação da peça. Este controle é essencial para a eficiência do processo.

O papel da temperatura no ciclo de injeção

A temperatura é crucial em várias etapas do ciclo de injeção. Compreender sua influência é vital para a otimização da produção. Assim, se pode melhorar a eficiência e a qualidade das peças.

Fases críticas dependentes da temperatura

Existem fases críticas no ciclo de injeção que dependem diretamente da temperatura. Essas incluem:

- Fusão do material: A temperatura necessária para fundir o plástico deve ser adequada, sem causar degradação.

- Injeção: A temperatura afeta a viscosidade do material, influenciando o fluxo e o preenchimento do molde.

- Resfriamento: O controle da temperatura durante o resfriamento é crucial para evitar defeitos e garantir a qualidade da peça.

Relação entre temperatura e viscosidade do material

A viscosidade do material plástico é diretamente influenciada pela temperatura. Uma temperatura mais alta geralmente reduz a viscosidade, facilitando o fluxo do material durante a injeção.

Variáveis térmicas que afetam o processo

Várias variáveis térmicas influenciam o processo de injeção de plásticos. É fundamental monitorar e controlar essas variáveis para garantir a qualidade e a consistência das peças.

Temperatura do material fundido

A temperatura do material fundido é uma das variáveis mais críticas. Ela deve ser mantida dentro de uma faixa específica para evitar problemas como degradação do material ou preenchimento inadequado do molde.

Temperatura das diferentes zonas do molde

A temperatura em diferentes zonas do molde também é crucial. O controle dessas temperaturas ajuda a garantir que a peça seja resfriada uniformemente, evitando tensões internas e defeitos.

A importância do controle de temperatura no molde da injetora

Manter a temperatura adequada no molde é fundamental para o sucesso do processo de injeção de plásticos. O controle de temperatura no molde da injetora desempenha um papel crucial na qualidade das peças produzidas, afetando tanto a aparência quanto a funcionalidade.

Impacto na qualidade das peças

A temperatura do molde influencia diretamente a estabilidade dimensional e o acabamento superficial das peças.

Estabilidade dimensional e empenamento

Um controle de temperatura adequado ajuda a prevenir empenamentos e deformações, garantindo que as peças mantenham suas dimensões especificadas.

Acabamento superficial e aparência

A temperatura do molde também afeta o acabamento superficial das peças. Temperaturas inadequadas podem resultar em marcas, rugosidades ou outros defeitos visuais.

Efeitos na produtividade e eficiência

Além da qualidade, o controle de temperatura no molde da injetora também impacta a produtividade e a eficiência do processo.

Redução do tempo de ciclo

Temperaturas otimizadas permitem ciclos de injeção mais rápidos, aumentando a produtividade.

Economia de energia no processo

O controle eficaz de temperatura pode reduzir o consumo de energia necessário para o processo de injeção.

| Fator | Impacto com Controle de Temperatura | Impacto sem Controle de Temperatura |

|---|---|---|

| Qualidade das Peças | Melhor acabamento superficial e dimensional | Defeitos visuais e dimensionais |

| Produtividade | Ciclos de injeção mais rápidos | Ciclos mais lentos devido a ajustes necessários |

| Consumo de Energia | Redução do consumo de energia | Maior consumo devido à falta de otimização |

Redução de defeitos e retrabalho

O controle de temperatura adequado é essencial para minimizar defeitos e a necessidade de retrabalho.

Prevenção de rechupes e bolhas

Temperaturas controladas ajudam a evitar rechupes e bolhas nas peças.

Eliminação de linhas de solda visíveis

A otimização da temperatura do molde pode reduzir ou eliminar linhas de solda visíveis, melhorando a aparência das peças.

Sistemas de controle térmico para moldes

Sistemas de controle térmico para moldes são cruciais para manter a temperatura ideal durante a injeção. Isso assegura a qualidade das peças e a eficiência do processo.

Sistemas convencionais de água

Os sistemas convencionais de água são amplamente adotados por sua simplicidade e baixo custo. Eles podem ser configurados em circuitos abertos ou fechados, dependendo das necessidades específicas.

Circuitos abertos e fechados

Os circuitos abertos empregam água da rede diretamente, enquanto os fechados recirculam água tratada. A escolha entre eles varia conforme as exigências do processo e as condições operacionais.

Limitações e aplicações ideais

Apesar de sua versatilidade, os sistemas de água têm limitações em termos de temperatura máxima e controle preciso. São mais adequados para aplicações padrão de injeção de plásticos.

Sistemas de óleo térmico

Os sistemas de óleo térmico são preferidos para temperaturas mais altas. Eles garantem uma distribuição de calor uniforme, sendo ideais para processos que exigem controle térmico preciso.

Vantagens para altas temperaturas

O óleo térmico pode operar em temperaturas significativamente mais altas do que a água. Isso o torna ideal para aplicações específicas que exigem temperaturas elevadas.

Considerações de segurança e manutenção

Manter a segurança e realizar manutenção adequada é essencial ao usar sistemas de óleo térmico. O óleo pode ser inflamável e requer cuidados especiais.

Tecnologias avançadas de controle térmico

Existem tecnologias avançadas que oferecem controle térmico mais preciso e flexibilidade, além dos sistemas convencionais.

Sistemas pulsados e variotherm

Esses sistemas permitem um controle dinâmico da temperatura. Isso melhora a qualidade das peças e reduz os ciclos de produção.

Aquecimento por indução e infravermelhos

Técnicas de aquecimento por indução e infravermelhos oferecem métodos alternativos para controlar a temperatura do molde. Eles são eficientes e precisos.

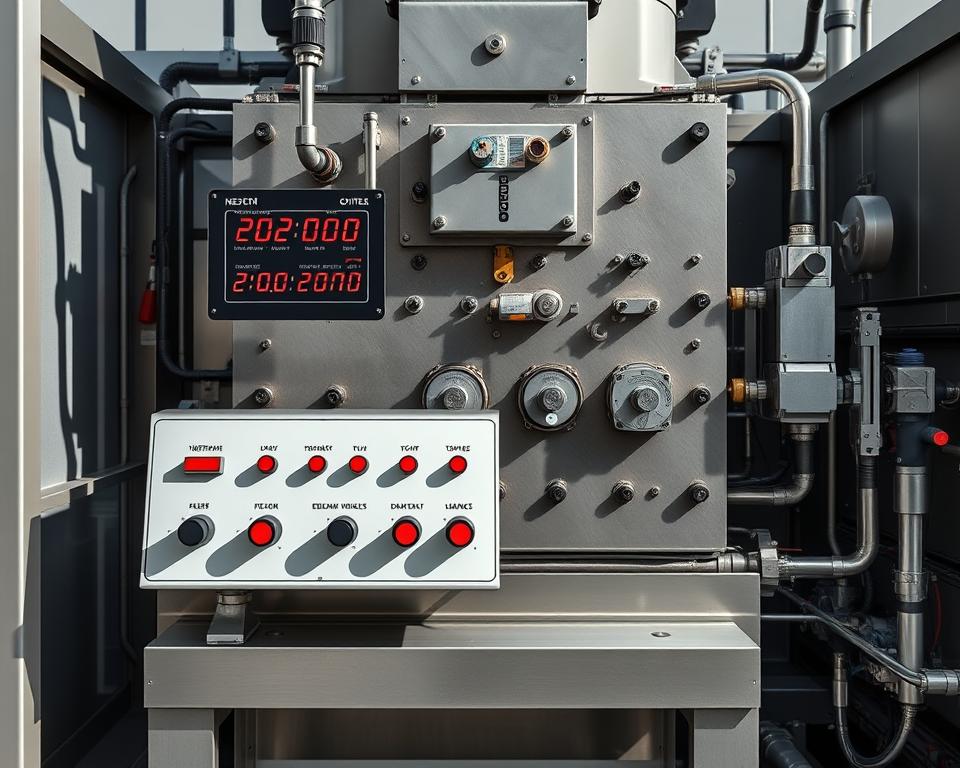

Componentes do sistema de controle de temperatura

Os componentes do sistema de controle de temperatura desempenham um papel crucial na eficiência do processo de injeção de plásticos. Um sistema bem estruturado é composto por elementos chave que interagem para manter a temperatura ideal. Essa interação é essencial para a qualidade das peças produzidas.

Termorreguladores e Chillers

Os termorreguladores e chillers são fundamentais para o controle de temperatura. Eles são responsáveis por manter a temperatura do molde dentro de uma faixa específica. Essa faixa é crucial para garantir a qualidade das peças produzidas.

Critérios de seleção e dimensionamento

A seleção e dimensionamento adequados de termorreguladores e chillers dependem de vários fatores. Entre eles, estão o tipo de material processado e o tamanho do molde. Esses fatores determinam a capacidade e a eficiência do sistema.

Manutenção preventiva

A manutenção regular é essencial para o funcionamento eficiente dos termorreguladores e chillers. Inclui a limpeza periódica e a verificação de parâmetros. Essas ações garantem a longevidade e a eficácia do sistema.

Sensores e termopares

Sensores e termopares são responsáveis por monitorar a temperatura em tempo real. Eles fornecem dados críticos para ajustes precisos no processo. Essa monitoração contínua é vital para a qualidade das peças.

Tipos e posicionamento ideal

A escolha do tipo de sensor ou termopar depende da aplicação específica. O posicionamento ideal é crucial para leituras precisas. A localização correta dos sensores garante a precisão das medições.

Calibração e verificação

A calibração regular dos sensores e termopares é necessária para garantir a precisão das leituras. A calibração periódica é essencial para manter a confiabilidade do sistema.

Canais de refrigeração e conexões

Os canais de refrigeração são projetados para otimizar a transferência de calor. As conexões devem ser seguras e resistentes à corrosão. A integridade das conexões é vital para o desempenho do sistema.

Materiais e dimensões recomendadas

O material e as dimensões dos canais de refrigeração dependem do design do molde e do material processado. A escolha adequada garante a eficiência do sistema.

Prevenção de obstruções e corrosão

Manter os canais de refrigeração limpos e livres de corrosão é vital para o desempenho do sistema. A limpeza periódica e a proteção contra corrosão prolongam a vida útil dos canais.

| Componente | Função | Importância |

|---|---|---|

| Termorreguladores | Controlar a temperatura | Alta |

| Sensores e Termopares | Monitorar a temperatura | Alta |

| Canais de Refrigeração | Otimizar a transferência de calor | Média |

Projeto eficiente de canais de refrigeração

O design dos canais de refrigeração é essencial para o controle térmico do molde. Um projeto eficiente é vital para assegurar a qualidade das peças e a eficiência do processo de injeção de plásticos.

Princípios de design para transferência térmica Ideal

Para alcançar a transferência térmica ideal, é necessário um design meticuloso dos canais de refrigeração. É importante considerar a distância entre os canais e a superfície da cavidade, bem como o equilíbrio do fluxo térmico.

Distância entre canais e superfície da cavidade

A distância entre os canais de refrigeração e a superfície da cavidade deve ser otimizada para uma transferência de calor eficiente. “Uma distância adequada é crucial para evitar variações de temperatura que podem afetar a qualidade da peça,” destacam especialistas da indústria.

Balanceamento do fluxo térmico

Manter a temperatura uniforme em todo o molde é essencial. Isso previne defeitos e assegura a consistência das peças produzidas.

Tecnologias de conformal cooling

A tecnologia de conformal cooling permite a criação de canais de refrigeração adaptáveis à geometria complexa das peças. É particularmente útil em peças com geometrias desafiadoras.

Fabricação aditiva para canais complexos

A fabricação aditiva possibilita a criação de canais de refrigeração complexos, que seriam difíceis ou impossíveis com métodos tradicionais. Isso abre novas possibilidades para o design de moldes.

Benefícios em geometrias desafiadoras

Em geometrias desafiadoras, a tecnologia de conformal cooling oferece benefícios significativos. Ela melhora a eficiência da refrigeração e a qualidade das peças.

Simulação térmica e otimização de canais

A simulação térmica é uma ferramenta valiosa para otimizar o design dos canais de refrigeração. Softwares de análise térmica permitem aos engenheiros simular diferentes cenários e otimizar o desempenho do molde.

Softwares de análise térmica

Os softwares de análise térmica simulam o comportamento térmico do molde. Isso permite ajustes precisos no design dos canais de refrigeração.

Validação e implementação de resultados

A validação dos resultados da simulação é crucial. Ela garante que as melhorias projetadas sejam efetivamente implementadas e resultem em melhorias na produção.

Configuração e ajustes do controle temperatura molde injetora

Adotar a configuração adequada do controle de temperatura no molde da injetora é essencial para a excelência das peças produzidas. Um ajuste preciso assegura não apenas a eficiência do processo, mas também a consistência e a qualidade das peças.

Determinação da temperatura ideal para diferentes materiais

A temperatura ideal varia significativamente de acordo com o material utilizado. Para termoplásticos comuns, existem tabelas de referência que podem ser seguidas.

Tabelas de referência para termoplásticos comuns

- Polipropileno (PP): 20-40°C

- Polietileno (PE): 20-40°C

- ABS: 40-60°C

- Policarbonato (PC): 80-100°C

Ajustes para materiais técnicos e especiais

Materiais como PEEK ou PPS requerem temperaturas mais elevadas e ajustes específicos. É crucial consultar as especificações do fabricante para esses materiais.

Procedimento de setup e calibração

Antes de iniciar a produção, é essencial realizar um checklist pré-produção e garantir a estabilização térmica do molde.

Checklist pré-produção

- Verificar a conexão dos sensores e termopares

- Confirmar a configuração do sistema de refrigeração

- Testar o sistema de controle de temperatura

Estabilização térmica do molde

A estabilização térmica é crucial para garantir que o molde atinja a temperatura desejada de forma uniforme.

Monitoramento em tempo real

O monitoramento contínuo da temperatura é vital para identificar qualquer desvio e realizar ajustes durante a produção.

Interpretação de dados térmicos

Os dados coletados devem ser analisados para entender o comportamento térmico do molde e identificar possíveis melhorias.

Ajustes durante a produção

Ajustes finos podem ser necessários durante a produção para manter a temperatura dentro dos parâmetros ideais.

Problemas comuns relacionados à temperatura do molde

A temperatura do molde desempenha um papel crucial na injeção de plásticos, diretamente influenciando a qualidade das peças produzidas. Problemas de temperatura inadequada podem resultar em defeitos, ineficiência no processo e um aumento nos custos.

Identificação de variações térmicas no processo

É essencial identificar variações térmicas no processo de injeção para garantir a qualidade das peças. Sinais de aquecimento irregular podem indicar falhas no sistema de controle térmico.

Sinais de aquecimento irregular

Sinais de aquecimento irregular incluem variações de temperatura durante o ciclo de injeção. Essas variações podem afetar a qualidade da peça. Ferramentas de diagnóstico térmico são cruciais para detectar esses problemas.

Ferramentas de diagnóstico térmico

Ferramentas de diagnóstico térmico, como termopares e sensores de temperatura, são essenciais para monitorar e ajustar o sistema de controle térmico. A tabela abaixo resume algumas das ferramentas comuns utilizadas.

| Ferramenta | Descrição | Aplicação |

|---|---|---|

| Termopares | Dispositivos que medem a temperatura | Monitoramento em tempo real |

| Sensores de temperatura | Equipamentos que detectam variações térmicas | Controle de temperatura |

| Sistemas de imagem térmica | Técnicas que visualizam a distribuição de temperatura | Análise de aquecimento irregular |

Diagnóstico de falhas no sistema de refrigeração

Falhas no sistema de refrigeração podem causar problemas significativos. É crucial diagnosticar obstruções, vazamentos e problemas em equipamentos auxiliares.

Obstruções e vazamentos

Obstruções nos canais de refrigeração e vazamentos são problemas comuns que afetam a eficiência do sistema. Inspeções regulares são necessárias para identificar esses problemas.

Problemas em equipamentos auxiliares

Equipamentos auxiliares, como bombas e chillers, são essenciais para o funcionamento do sistema de refrigeração. Problemas nesses equipamentos podem comprometer todo o processo.

Efeitos de temperatura inadequada nas peças

Temperatura inadequada pode causar defeitos nas peças, incluindo problemas relacionados ao superaquecimento e resfriamento insuficiente.

Defeitos causados por superaquecimento

Superaquecimento pode resultar em deformidades, empenamento e outras imperfeições nas peças.

Problemas relacionados ao resfriamento insuficiente

Resfriamento insuficiente pode levar a peças que não atingem as especificações desejadas, afetando a qualidade final.

Soluções para otimizar o controle térmico

Um controle térmico eficaz é vital para a qualidade e eficiência na injeção de plásticos. Diversas soluções podem ser adotadas para alcançar esse objetivo.

Manutenção preventiva dos sistemas de refrigeração

A manutenção preventiva é essencial para assegurar a eficiência dos sistemas de refrigeração.

Cronograma de limpeza e verificação

Um cronograma regular de limpeza e verificação é fundamental para prevenir falhas nos sistemas de refrigeração.

Tratamento da água de refrigeração

O tratamento adequado da água de refrigeração é crucial para evitar corrosão e incrustações nos sistemas.

Upgrades e melhorias em sistemas existentes

Realizar upgrades e melhorias nos sistemas de controle térmico existentes pode elevar significativamente a eficiência do processo.

Retrofit de canais e conexões

O retrofit de canais e conexões melhora a transferência de calor e diminui problemas de refrigeração.

Implementação de zonas térmicas independentes

A implementação de zonas térmicas independentes permite um controle mais preciso da temperatura em diferentes partes do molde.

Automação do controle de temperatura

A automação do controle de temperatura está em ascensão na indústria de injeção de plásticos.

Sistemas de controle integrados

Sistemas de controle integrados promovem uma gestão mais eficaz do controle térmico.

Algoritmos de otimização térmica

A aplicação de algoritmos de otimização térmica ajusta automaticamente os parâmetros de controle para condições ótimas.

Estudos de caso: melhorias com controle térmico adequado

Recentes estudos de caso revelam a importância do controle térmico eficaz na otimização da produção de peças plásticas. A seguir, apresentamos exemplos significativos de como o controle térmico adequado conduz a melhorias substanciais.

Redução de ciclo em peças técnicas

A redução do ciclo de produção é essencial para incrementar a eficiência e diminuir custos. Um caso envolvendo componentes automotivos de alta precisão ilustra a eficácia de um sistema de controle térmico avançado. Este sistema resultou em uma diminuição de 20% no tempo de ciclo.

Caso: componentes automotivos de precisão

A empresa conseguiu elevar a qualidade das peças e reduzir o retrabalho, gerando uma economia significativa.

Resultados quantitativos e qualitativos

Os resultados mostraram uma melhoria de 15% na qualidade das peças e uma redução de 10% nos custos de produção.

Eliminação de defeitos em peças estéticas

Peças estéticas demandam uma alta qualidade superficial. Um caso específico, envolvendo produtos de consumo com alto brilho, demonstrou a eficácia do controle térmico na eliminação de defeitos superficiais.

Caso: produtos de consumo com alto brilho

A otimização do controle térmico resultou em uma diminuição de 30% nos defeitos.

Antes e depois da otimização térmica

Antes da otimização, a taxa de defeitos era de 15%. Após a implementação do controle térmico adequado, essa taxa caiu para menos de 2%.

Aumento de produtividade em moldes multicavidades

Em moldes multicavidades, a uniformidade térmica é essencial. Um caso envolvendo embalagens de paredes finas mostrou que o controle térmico adequado pode elevar a produtividade.

Caso: embalagens de paredes finas

A empresa conseguiu aumentar a produção em 25%.

Impacto financeiro das melhorias

O aumento de produtividade resultou em um impacto financeiro positivo, com uma redução de 12% nos custos unitários.

Tendências e inovações no controle térmico de moldes

O controle térmico de moldes evolui rapidamente, impulsionado pela busca por eficiência e qualidade na indústria de injeção de plásticos. As tendências apontam para o uso de tecnologias avançadas de refrigeração. O conformal cooling, por exemplo, permite uma distribuição uniforme da temperatura no molde.

Inovações em sistemas de controle térmico estão em destaque. A automação e a integração de sensores e termopares melhoram a precisão e a eficiência do processo. A simulação térmica para otimizar o projeto de canais de refrigeração também se torna mais comum.

Essas inovações prometem aumentar a produtividade, reduzir defeitos e melhorar a qualidade das peças. A adoção dessas tecnologias pode ser um diferencial importante para empresas que buscam se destacar no mercado.