A precisão dimensional é essencial para o sucesso de diversos produtos plásticos. Ela influencia diretamente na funcionalidade, no desempenho e na satisfação do consumidor.

Utilizando tecnologia avançada e otimizando os parâmetros de processo, é possível criar peças técnicas com elevada precisão. Isso se dá através das injetoras de peças técnicas.

O processo de injeção de plásticos apresenta-se complexo. Ele requer um controle meticuloso para assegurar a excelência dos produtos finalizados.

Descubra modelos de injetora usada que atendem peças técnicas de alta exigência.

A importância da precisão dimensional para o sucesso do seu produto

No universo da fabricação, a precisão dimensional é essencial para o êxito de um produto. A habilidade de criar peças com dimensões precisas é crucial. Ela assegura a funcionalidade, o desempenho e a qualidade geral do produto final.

Como a precisão afeta a funcionalidade e desempenho

A precisão dimensional tem um impacto direto na funcionalidade do produto. Peças com dimensões incorretas podem causar falhas, reduzindo a eficiência e a confiabilidade. Isso compromete o desempenho geral do produto.

Ademais, a precisão é fundamental para o desempenho do produto. Em setores críticos, como a indústria automotiva e aeroespacial, a precisão é essencial. Ela garante a segurança e o desempenho adequados.

O impacto econômico da precisão no ciclo de vida do produto

A precisão dimensional também influencia o ciclo de vida do produto de forma econômica. Isso se manifesta em dois aspectos principais:

Redução de retrabalho e desperdício

Com a precisão dimensional adequada, o número de peças defeituosas diminui. Isso reduz o retrabalho e o desperdício de materiais. Resulta em economia de custos e melhora a eficiência produtiva.

Aumento da vida útil e satisfação do cliente

Produtos com precisão dimensional têm uma vida útil mais longa. Eles funcionam conforme projetado, reduzindo a necessidade de reparos ou substituições prematuras. Isso aumenta a satisfação do cliente, promovendo fidelidade à marca e gerando recomendações.

“A precisão dimensional é fundamental para a competitividade das empresas no mercado global.”

Enfatizar a precisão dimensional permite aos fabricantes não apenas melhorar a qualidade dos produtos. Também reduz custos e aumenta a satisfação do cliente. Isso contribui para o sucesso a longo prazo.

Tecnologia de injetora de peças técnicas: fundamentos para precisão

A tecnologia de injetora desempenha um papel crucial na garantia da precisão dimensional em peças técnicas. A precisão dimensional é essencial para o sucesso de produtos em diversas indústrias. Ela assegura a qualidade e a funcionalidade dos componentes, influenciando diretamente o desempenho final do produto.

Princípios básicos do processo de injeção de alta precisão

O processo de injeção de alta precisão se baseia em vários princípios fundamentais. Entre eles, destaca-se o controle preciso de temperatura, pressão de injeção e velocidade de injeção. Esses fatores são determinantes para a produção de peças técnicas com as dimensões exatas necessárias.

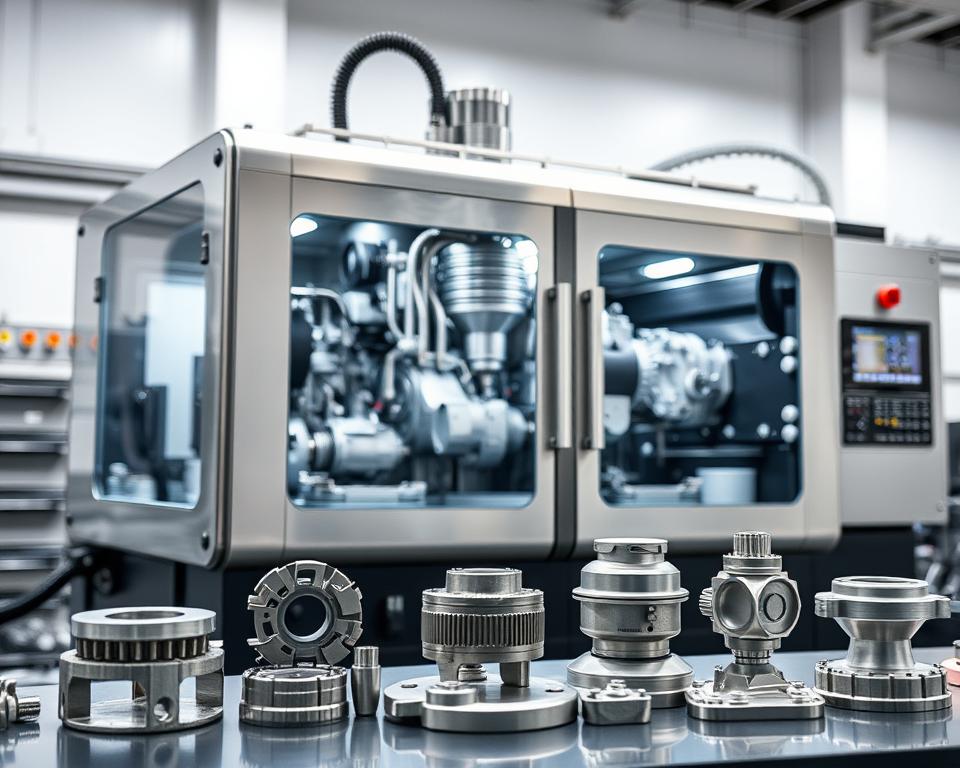

Componentes críticos de uma injetora moderna

Uma injetora moderna é composta por vários componentes críticos. Esses componentes trabalham em sinergia para garantir a precisão dimensional. A integração harmoniosa desses elementos é essencial para a eficácia do processo de injeção.

Sistema de fechamento e injeção

O sistema de fechamento e injeção desempenha um papel crucial. Ele é responsável por manter o molde fechado durante o processo de injeção. Além disso, garante que o material seja injetado com a precisão necessária para a produção de peças técnicas de alta qualidade.

Unidade de controle e automação

A unidade de controle e automação é fundamental para o sucesso do processo de injeção. Ela monitora e ajusta os parâmetros de processo em tempo real. Essa capacidade de ajuste contínuo é essencial para garantir a consistência e a precisão das peças produzidas.

Tipos de injetoras para diferentes necessidades técnicas

Existem diferentes tipos de injetoras projetadas para atender a necessidades técnicas específicas. A escolha da injetora adequada depende de vários fatores, incluindo o tipo de material, o tamanho da peça e os requisitos de precisão. Cada tipo de injetora oferece vantagens distintas, permitindo a produção de peças técnicas com características específicas.

| Tipo de Injetora | Aplicação | Características |

|---|---|---|

| Injetora Hidráulica | Peças grandes e complexas | Alta força de fechamento, controle preciso |

| Injetora Elétrica | Peças de precisão, alta velocidade | Precisão dimensional, eficiência energética |

| Injetora Híbrida | Peças que exigem alta precisão e força | Combina benefícios hidráulicos e elétricos |

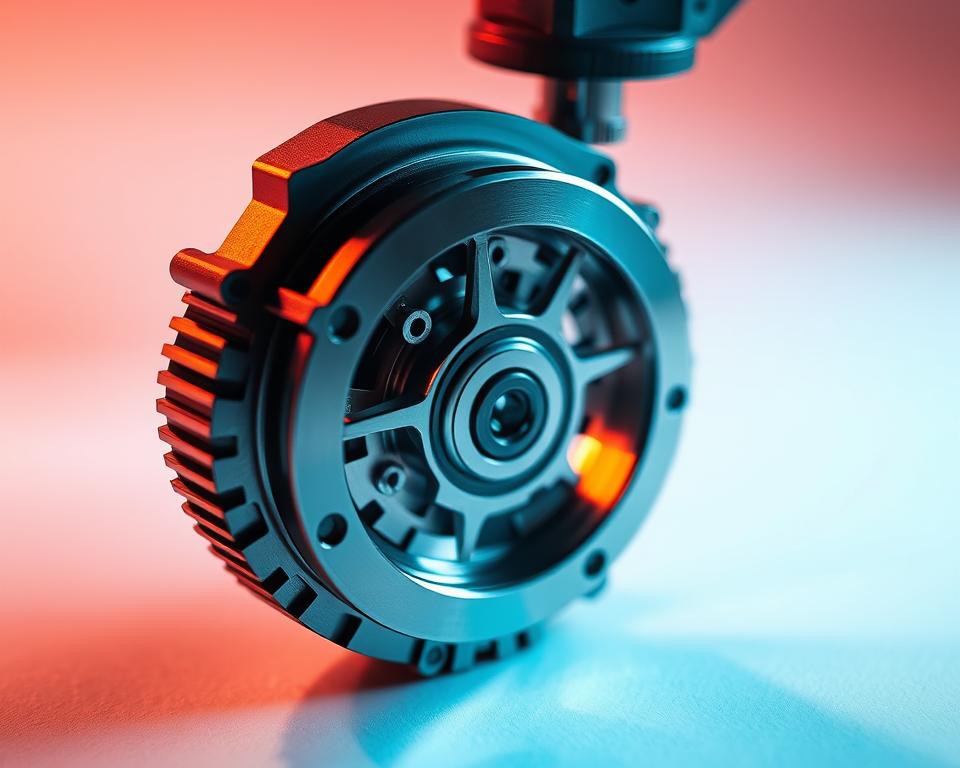

Fatores determinantes para a precisão dimensional

O comportamento reológico dos materiais e a engenharia de moldes são essenciais para a precisão dimensional em peças técnicas injetadas. A precisão dimensional é crucial para o sucesso de muitos produtos, especialmente aqueles que exigem tolerâncias rigorosas.

Comportamento reológico dos materiais durante a injeção

O comportamento reológico dos materiais poliméricos durante a injeção é fundamental para a precisão dimensional das peças finais. A viscosidade, a taxa de cisalhamento e a temperatura do material influenciam diretamente como ele flui e preenche o molde.

| Propriedade | Influência na Precisão Dimensional | Exemplo de Material |

|---|---|---|

| Viscosidade | Afeta o fluxo do material no molde | Polipropileno |

| Taxa de Cisalhamento | Influencia a orientação molecular | Polietileno de Alta Densidade |

| Temperatura | Controla a fluidez e solidificação | Poliamida 6 |

Engenharia de moldes e seu impacto na precisão

A engenharia de moldes é determinante para a precisão dimensional. O projeto do molde, incluindo sistemas de refrigeração e canais de injeção, afeta diretamente a qualidade da peça produzida.

Sistemas de refrigeração do molde

Um sistema de refrigeração eficiente é crucial para controlar a temperatura do molde. Isso, por sua vez, influencia a taxa de resfriamento do material, afetando a contração e a precisão dimensional da peça.

Balanceamento de canais e pontos de injeção

O balanceamento adequado dos canais e pontos de injeção garante que o material preencha o molde uniformemente. Isso minimiza tensões internas e melhora a precisão dimensional.

Interação entre parâmetros de processo e dimensões finais

A interação entre os parâmetros de processo e as dimensões finais da peça é complexa. Otimizar esses parâmetros é essencial para alcançar a precisão dimensional desejada.

Compreender e controlar esses fatores permite aos fabricantes melhorar significativamente a precisão dimensional de suas peças técnicas injetadas. Isso resulta em produtos de maior qualidade e desempenho.

Como selecionar a injetora de plástico ideal para suas necessidades de precisão

Para assegurar a precisão dimensional, é imperativo escolher a injetora de peças técnicas apropriada. A escolha da injetora adequada depende de múltiplos fatores técnicos, que diretamente afetam a qualidade e a precisão das peças produzidas.

Critérios técnicos para avaliação de equipamentos

Na avaliação de injetoras, alguns critérios técnicos são cruciais. Destacam-se a capacidade de pressão e controle, e a precisão do sistema de dosagem.

Capacidade de pressão e controle

A capacidade de pressão da injetora é essencial para assegurar a correta injecção do material no molde, evitando defeitos ou irregularidades. O controle preciso dessa pressão é vital para manter a consistência dimensional.

Precisão do sistema de dosagem

O sistema de dosagem deve ser capaz de medir e injetar a quantidade exata de material necessário para cada peça. Isso minimiza variações dimensionais, garantindo a qualidade das peças.

Sistemas avançados de monitoramento em tempo real

Sistemas de monitoramento em tempo real permitem ajustes imediatos no processo de injeção. Assim, qualquer desvio da precisão dimensional é corrigido rapidamente.

Tecnologias complementares para aprimorar a precisão

Tecnologias como controle de temperatura avançado e sistemas de resfriamento rápido podem melhorar significativamente a precisão dimensional. Essas tecnologias mantêm as condições ideais durante todo o processo de injeção.

Nesse segmento, extrusoras complementam a produção de componentes plásticos.

| Critério | Descrição | Benefício |

|---|---|---|

| Capacidade de Pressão | Capacidade de exercer pressão adequada durante a injeção | Melhora a precisão dimensional |

| Precisão do Sistema de Dosagem | Exatidão na medição e injeção de material | Reduz variações dimensionais |

| Sistemas de Monitoramento | Monitoramento em tempo real do processo de injeção | Permite ajustes imediatos para manter a precisão |

Seleção estratégica de materiais para garantir estabilidade dimensional

A seleção de materiais desempenha um papel crucial na obtenção da estabilidade dimensional. A escolha precisa de materiais assegura que as peças técnicas mantenham suas dimensões e propriedades, mesmo sob condições adversas. Este processo é essencial para a manutenção da integridade e funcionalidade das peças ao longo do tempo.

Características dos polímeros e seu impacto na precisão

As características dos polímeros exercem um impacto significativo na precisão dimensional. Destacam-se a contração e anisotropia, bem como a absorção de umidade e estabilidade térmica. Estas propriedades determinam a capacidade do material de manter suas dimensões e resistir a variações ambientais.

Contração e anisotropia

A contração ocorre quando o material encolhe durante o resfriamento após a injeção. A anisotropia refere-se às propriedades diferentes do material em direções distintas. Ambas as características podem afetar a estabilidade dimensional, exigindo uma atenção especial na seleção dos materiais.

Absorção de umidade e estabilidade térmica

A absorção de umidade pode causar inchaço ou deformação em alguns materiais. Por outro lado, a estabilidade térmica é crucial para garantir que o material não se degrade ou deforme sob variações de temperatura. Essas propriedades são determinantes para a longevidade e funcionalidade das peças.

Aditivos e modificadores para melhorar desempenho dimensional

Aditivos e modificadores podem ser incorporados aos materiais para melhorar seu desempenho dimensional. Agentes de reforço, como fibras de vidro, e aditivos que melhoram a resistência térmica são exemplos comuns. Esses componentes são essenciais para otimizar as propriedades dos materiais.

Guia prático para escolha de materiais em aplicações críticas

Na seleção de materiais para aplicações críticas, é fundamental considerar as condições de serviço. Isso inclui temperatura, umidade e cargas mecânicas. Um guia prático pode auxiliar na identificação dos materiais mais adequados para cada aplicação específica, garantindo a eficácia e durabilidade das peças.

Otimização de parâmetros de processo para máxima precisão

A otimização de parâmetros de processo é essencial para a obtenção de peças técnicas injetadas com a máxima precisão. Este processo requer um profundo conhecimento das variáveis que influenciam o resultado final.

Controle preciso de temperatura em todas as zonas

O controle de temperatura é fundamental para a precisão dimensional. É necessário entender o perfil de temperatura ideal para diferentes materiais e o impacto da temperatura do molde.

Perfil de temperatura ideal para diferentes materiais

Cada material possui um perfil de temperatura ideal para o processamento. Por exemplo, o ABS requer temperaturas mais altas do que os polímeros cristalinos.

Impacto da temperatura do molde na precisão

A temperatura do molde tem um impacto direto na qualidade da superfície e na precisão dimensional das peças. Um molde bem controlado termicamente resulta em peças com menos deformações.

Ajuste fino de pressão de injeção e recalque

A pressão de injeção e o recalque são parâmetros críticos que influenciam a precisão dimensional. Um ajuste adequado desses parâmetros garante que as peças sejam produzidas dentro das especificações desejadas.

Velocidade de injeção e seu efeito nas dimensões finais

A velocidade de injeção também desempenha um papel importante na determinação das dimensões finais das peças. Uma velocidade de injeção adequada ajuda a minimizar defeitos e garantir a precisão.

Estratégias de resfriamento para minimizar deformações

O resfriamento é uma etapa crítica no processo de injeção. Estratégias de resfriamento eficazes ajudam a minimizar deformações e garantir que as peças mantenham sua forma e dimensões pretendidas.

Em resumo, a otimização de parâmetros de processo é essencial para alcançar a máxima precisão em peças técnicas injetadas. Isso requer um controle preciso de temperatura, ajuste fino de pressão de injeção e recalque, velocidade de injeção adequada, e estratégias de resfriamento eficazes.

Implementação de sistemas eficazes de controle de qualidade

Sistemas de controle de qualidade são essenciais para garantir a precisão dimensional em processos de injeção. Eles asseguram que as peças técnicas atendam aos padrões de qualidade exigidos. A implementação eficaz desses sistemas é crucial para manter a qualidade.

Métodos modernos de inspeção dimensional

A inspeção dimensional é fundamental para garantir que as peças técnicas estejam dentro das especificações dimensionais requeridas. Existem métodos modernos avançados para essa inspeção.

Tecnologias de medição por coordenadas (CMM)

A tecnologia CMM permite a medição precisa das dimensões de uma peça, comparando-as com os modelos CAD. Isso ajuda a identificar desvios dimensionais.

Escaneamento 3D e análise comparativa

O escaneamento 3D cria uma representação digital da peça, que pode ser comparada com o modelo original. Isso facilita a detecção de discrepâncias.

Equipamentos essenciais para verificação de precisão

Além dos métodos de inspeção, equipamentos específicos são necessários para verificar a precisão dimensional. Isso inclui calibradores, micrômetros e outros instrumentos de medição de alta precisão.

Aplicação de controle estatístico de processo na injeção

O controle estatístico de processo (CEP) é vital para monitorar e controlar o processo de injeção. Isso envolve o uso de cartas de controle e análise de tendências.

Cartas de controle e capacidade de processo

As cartas de controle ajudam a monitorar a variabilidade do processo, enquanto a capacidade de processo avalia se o processo atende às especificações.

Análise de tendências e ações preventivas

A análise de tendências permite identificar padrões e prever possíveis problemas, possibilitando ações preventivas para manter a qualidade.

“A qualidade não é apenas uma meta, é um padrão que deve ser mantido constantemente.” Essa frase resume a importância de manter sistemas de controle de qualidade eficazes.

Solucionando problemas comuns de precisão dimensional

A precisão dimensional enfrenta desafios constantes na produção de componentes técnicos. Problemas como contração irregular, empenamento e preenchimento incompleto podem comprometer a qualidade do produto final.

Diagnóstico e correção de contração irregular

A contração irregular ocorre quando diferentes partes de uma peça resfriam e se contraem em taxas variadas, levando a deformidades. Para corrigir isso, é essencial otimizar o design da peça e o processo de resfriamento.

Estratégias para eliminar empenamento em peças técnicas

O empenamento é causado por tensões internas que surgem durante o resfriamento. Para eliminá-lo, ajustes no design e no processamento são cruciais.

Ajustes de design e processamento

Alterações no design da peça, como espessura uniforme, e ajustes nos parâmetros de processamento, como temperatura e pressão de injeção, podem minimizar o empenamento.

Modificações no sistema de refrigeração

Um sistema de refrigeração eficiente e uniforme é vital para reduzir tensões internas e prevenir empenamento.

Resolução de problemas de preenchimento incompleto

O preenchimento incompleto ocorre quando o material não preenche completamente o molde. Isso pode ser resolvido ajustando a pressão de injeção e a temperatura do material.

Estudo de caso: transformando falhas em sucesso dimensional

Um fabricante de componentes técnicos enfrentou problemas de contração irregular. Após otimizar o design da peça e o processo de resfriamento, conseguiram reduzir significativamente os defeitos e melhorar a precisão dimensional.

Elevando seu processo de injeção ao próximo nível de precisão

A combinação de tecnologia de injeção avançada, parâmetros de processo otimizados e materiais de alta qualidade eleva a precisão dimensional a níveis inéditos. Essa fusão não apenas incrementa a eficiência do processo, mas também diminui custos significativamente. Além disso, amplia a competitividade no mercado, posicionando as empresas em vantagem.

Implementar as estratégias e soluções discutidas neste artigo permite às empresas aprimorar seu processo de injeção. Isso assegura a precisão dimensional e melhora a qualidade dos produtos finais. A inovação contínua e a melhoria constante são cruciais para manter a competitividade no mercado.

Com a tecnologia de injeção apropriada e um processo otimizado, é possível produzir peças técnicas com excepcional precisão dimensional. Essa capacidade atende às demandas mais rigorosas do mercado, destacando a qualidade e a eficiência das operações.