A refrigeração desempenha um papel crucial no processo de injeção plástica, influenciando diretamente a qualidade das peças produzidas e a produtividade da indústria.

No contexto da indústria brasileira, a refrigeração adequada é fundamental para otimizar o processo de injeção. Isso garante peças de alta qualidade e reduz o tempo de ciclo.

A importância da refrigeração nesse processo não pode ser subestimada. Ela afeta a eficiência geral da produção e a competitividade das empresas no mercado.

Descubra como escolher injetoras de plástico com sistemas de refrigeração eficientes.

Fundamentos do processo de injeção plástica

Compreender os princípios da injeção plástica é fundamental para a melhoria da eficiência e da qualidade das peças produzidas. O processo envolve etapas cruciais, todas dependendo da eficácia da refrigeração.

Ciclo de injeção e suas etapas

O ciclo de injeção plástica abarca várias fases, desde o fechamento do molde até a saída da peça. As principais etapas incluem:

- Fechamento do molde

- Injeção do material plástico

- Pressurização e refrigeração

- Abertura do molde e ejeção da peça

Fases críticas que dependem da refrigeração

A refrigeração desempenha um papel decisivo na pressurização e refrigeração, impactando diretamente o tempo de ciclo e a qualidade da peça.

Tempos de ciclo ideais na indústria brasileira

Na indústria brasileira, os tempos de ciclo ideais variam conforme o tipo de peça e o material empregado. O objetivo é reduzir o tempo de ciclo sem sacrificar a qualidade.

Parâmetros críticos do processo

Além do ciclo de injeção, outros parâmetros são essenciais para o sucesso do processo.

Temperatura do molde e do material

A temperatura do molde e do material plástico influencia diretamente a qualidade da peça e o tempo de ciclo. Temperaturas adequadas são cruciais para a formação correta da peça sem defeitos.

Pressão e velocidade de injeção

A pressão e a velocidade de injeção determinam como o material preenche o molde. Ajustes precisos são necessários para evitar falhas na peça.

A importância da refrigeração na injeção plástica

A refrigeração desempenha um papel crucial no processo de injeção plástica, afetando diretamente a eficiência e a qualidade das peças produzidas. Uma refrigeração adequada é essencial para garantir que as peças sejam produzidas dentro das especificações desejadas e que o processo seja economicamente viável.

Influência no tempo de ciclo

O tempo de ciclo é um fator crítico na produção por injeção plástica, e a refrigeração desempenha um papel fundamental na sua otimização. Uma refrigeração eficiente permite que as peças sejam resfriadas mais rapidamente, reduzindo o tempo necessário para completar um ciclo de produção.

Redução de custos operacionais

A redução do tempo de ciclo graças à refrigeração eficiente resulta em custos operacionais mais baixos. Com ciclos mais rápidos, as máquinas podem produzir mais peças em menos tempo, aumentando a produtividade e reduzindo os custos por unidade.

Aumento da capacidade produtiva

Além de reduzir custos, a refrigeração eficiente também aumenta a capacidade produtiva das máquinas de injeção plástica. Isso permite que os fabricantes atendam à demanda crescente sem a necessidade de investir em novas máquinas.

Impacto na qualidade das peças

A refrigeração também tem um impacto significativo na qualidade das peças produzidas. Uma refrigeração adequada ajuda a prevenir defeitos e a garantir que as peças atendam às especificações desejadas.

Estabilidade dimensional

A refrigeração ajuda a manter a estabilidade dimensional das peças, evitando deformações e garantindo que elas sejam produzidas dentro das tolerâncias especificadas.

Acabamento superficial

Além disso, a refrigeração adequada contribui para um melhor acabamento superficial das peças, reduzindo a ocorrência de marcas de rechupe e outros defeitos superficiais.

Efeitos na produtividade

A refrigeração eficiente não apenas melhora a qualidade das peças, mas também aumenta a produtividade geral do processo de injeção plástica.

Casos de sucesso em fábricas brasileiras

Existem vários casos de sucesso em fábricas brasileiras que implementaram soluções de refrigeração eficientes e viram melhorias significativas na produtividade e na qualidade das peças.

Métricas de eficiência

A implementação de métricas de eficiência permite que os fabricantes monitorem e otimizem continuamente o processo de refrigeração, garantindo que operem de forma eficiente e eficaz.

Princípios físicos da refrigeração em moldes

Para otimizar a refrigeração em moldes, é crucial compreender os princípios físicos subjacentes à transferência de calor e ao balanço térmico. Este processo complexo visa a remoção de calor do molde, essencial para a solidificação do material plástico injetado.

Transferência de calor no processo

A transferência de calor é um aspecto fundamental na refrigeração em moldes. Ela se dá por meio de três mecanismos: condução, convecção e radiação.

Condução, convecção e radiação

A condução envolve a transferência de calor através de materiais sólidos. Já a convecção ocorre por meio de fluidos em movimento. Por fim, a radiação se dá por meio de ondas eletromagnéticas.

Fluxo térmico em diferentes materiais

O fluxo térmico varia significativamente entre diferentes materiais. Materiais com alta condutividade térmica, como os metais, facilitam a transferência de calor. Por outro lado, materiais com baixa condutividade térmica, como os plásticos, retardam essa transferência.

Balanço térmico no molde

O balanço térmico no molde é essencial para a eficiência da refrigeração. Implica calcular a quantidade de calor a ser removida do molde e assegurar que o sistema de refrigeração possa atender a essa demanda.

Cálculos essenciais para dimensionamento

Os cálculos para dimensionamento do sistema de refrigeração envolvem determinar a taxa de transferência de calor necessária. Também é necessário calcular o fluxo de refrigerante necessário para atender a essa taxa.

Fatores que afetam a eficiência térmica

A eficiência térmica do molde é influenciada por diversos fatores. Entre eles estão a geometria do molde, o material utilizado e a configuração do sistema de refrigeração.

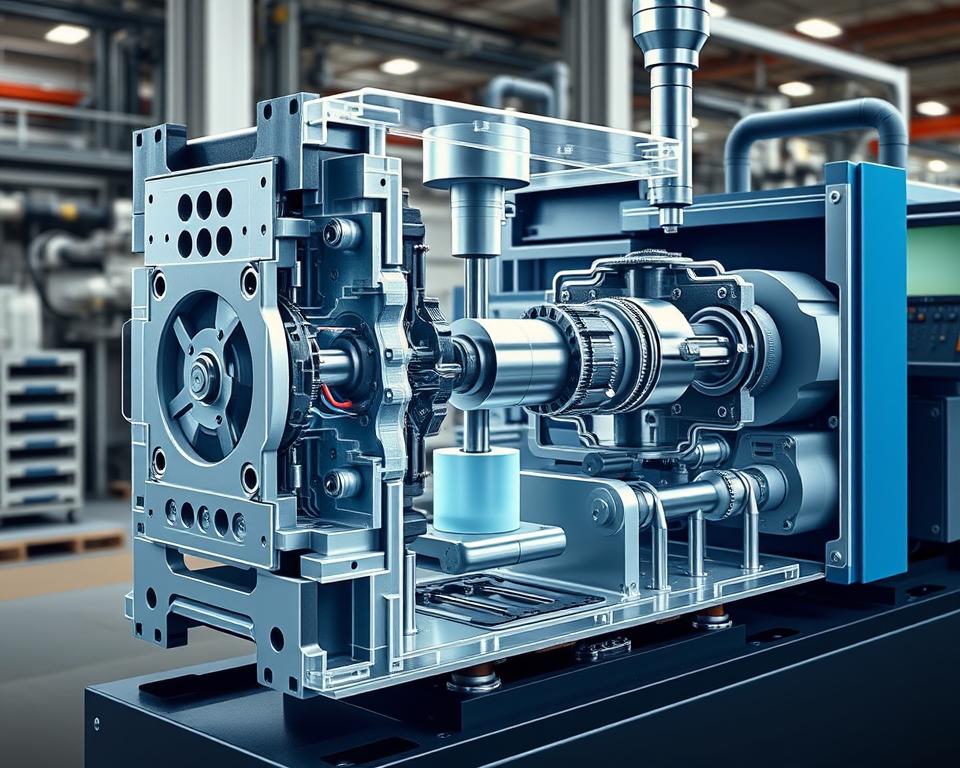

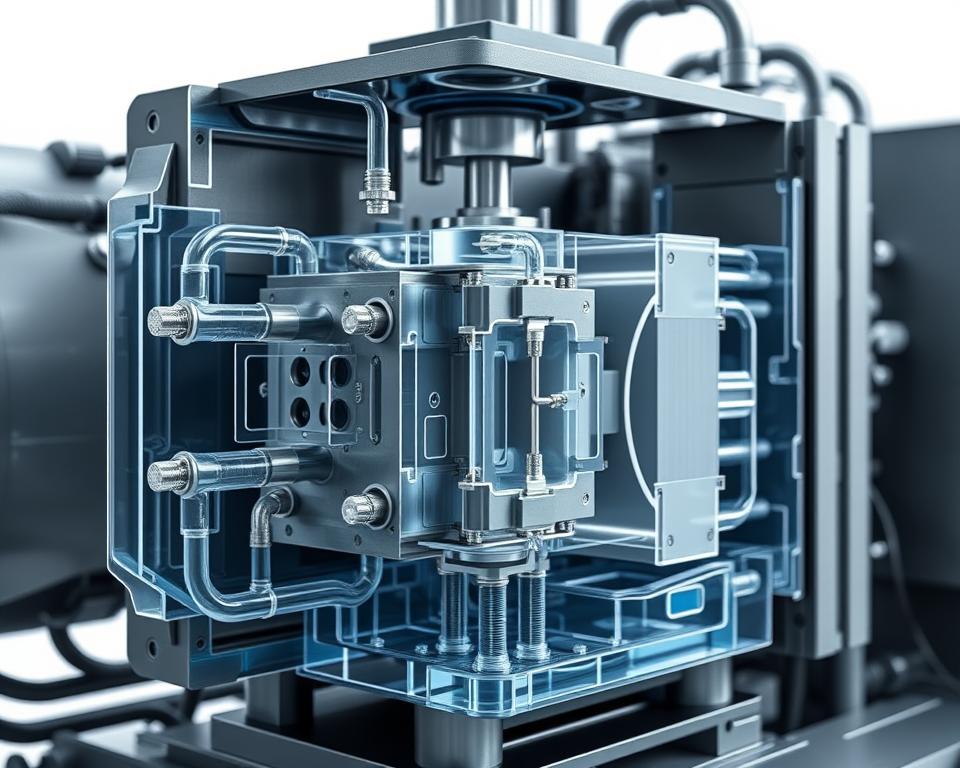

Sistemas de refrigeração para injeção plástica

Os sistemas de refrigeração desempenham um papel crucial na eficiência do processo de injeção plástica. Eles afetam diretamente a qualidade das peças produzidas, o tempo de ciclo e a produtividade geral.

Sistemas convencionais

Os sistemas convencionais de refrigeração são amplamente utilizados na indústria de injeção plástica. Eles consistem em canais de refrigeração projetados para remover o calor do molde de forma eficiente.

Canais circulares e retilíneos

Canais circulares e retilíneos são comuns em sistemas de refrigeração convencionais. Eles são fáceis de fabricar e proporcionam uma boa troca de calor.

Limitações e aplicações

Embora os sistemas convencionais sejam eficazes, eles têm limitações. São mais adequados para geometrias simples e podem não ser tão eficientes para peças complexas.

| Tipo de Sistema | Aplicação | Limitações |

|---|---|---|

| Canais Circulares | Peças simples | Menos eficaz para geometrias complexas |

| Canais Retilíneos | Moldes com geometria linear | Flexibilidade limitada |

Sistemas avançados

Sistemas avançados de refrigeração oferecem melhorias significativas em relação aos sistemas convencionais. Eles são projetados para atender às necessidades de peças complexas e de alta precisão.

Refrigeração em cascata

A refrigeração em cascata utiliza múltiplos estágios de refrigeração para uma remoção de calor mais eficiente. Isso resulta em tempos de ciclo mais curtos e melhor qualidade das peças.

Sistemas pulsados

Sistemas pulsados de refrigeração utilizam pulsos de fluido refrigerante para melhorar a troca de calor. Isso pode ser particularmente útil para peças com geometrias complexas.

Refrigeração conformal

A refrigeração conformal é uma tecnologia avançada que permite que os canais de refrigeração sejam projetados para seguir a forma da peça. Isso proporciona uma refrigeração mais uniforme e eficiente.

Tecnologias de fabricação disponíveis no Brasil

No Brasil, existem várias tecnologias de fabricação disponíveis para a implementação de refrigeração conformal, incluindo usinagem CNC e impressão 3D.

Vantagens competitivas

A refrigeração conformal oferece várias vantagens competitivas, incluindo redução do tempo de ciclo, melhoria da qualidade das peças e aumento da produtividade.

Projeto de canais de refrigeração

O projeto de canais de refrigeração desempenha um papel crucial na eficiência do processo de injeção plástica. Um sistema de refrigeração bem projetado pode reduzir significativamente o tempo de ciclo. Além disso, melhora a qualidade das peças produzidas.

Dimensionamento adequado

O dimensionamento adequado dos canais de refrigeração é fundamental para garantir a eficiência da refrigeração. Isso envolve considerar fatores como diâmetro e distância entre os canais.

Diâmetros e distâncias recomendadas

Os diâmetros dos canais de refrigeração devem ser escolhidos com base no tamanho do molde e na quantidade de calor a ser removida. Distâncias adequadas entre os canais são cruciais para uma distribuição uniforme da temperatura.

- Diâmetros entre 8mm e 12mm são comuns em moldes de injeção plástica.

- A distância entre os canais deve ser de 2 a 3 vezes o diâmetro do canal.

Vazão e pressão do fluido refrigerante

A vazão e a pressão do fluido refrigerante são parâmetros críticos que afetam a eficiência da refrigeração. Uma vazão adequada garante que o calor seja removido eficientemente.

Posicionamento estratégico

O posicionamento estratégico dos canais de refrigeração é essencial para uma refrigeração eficaz. Isso envolve identificar áreas críticas do molde que requerem refrigeração intensificada.

Áreas críticas do molde

Áreas com maior concentração de calor, como aquelas próximas às cavidades do molde, requerem uma refrigeração mais intensa.

Distribuição uniforme da temperatura

Uma distribuição uniforme da temperatura no molde é crucial para evitar deformações e garantir a qualidade das peças.

Simulação computacional

A simulação computacional é uma ferramenta valiosa no projeto de canais de refrigeração. Ela permite prever o comportamento térmico do molde e otimizar o projeto.

Softwares utilizados no mercado brasileiro

Existem vários softwares disponíveis no mercado brasileiro para simulação de processos de injeção plástica, incluindo Autodesk Moldflow e Moldex3D.

Interpretação de resultados

A interpretação correta dos resultados da simulação é crucial para tomar decisões informadas sobre o projeto dos canais de refrigeração.

Problemas comuns relacionados à refrigeração injeção plástica

Defeitos na refrigeração podem comprometer a qualidade e a eficiência da produção de peças plásticas. A refrigeração inadequada é uma causa significativa de problemas durante o processo de injeção plástica.

Deformações e empenamentos

Deformações e empenamentos são problemas frequentes que ocorrem devido à refrigeração desigual ou inadequada. Isso pode resultar em peças que não atendem às especificações de projeto.

Causas relacionadas à refrigeração desigual

A refrigeração desigual pode ocorrer devido ao projeto inadequado dos canais de refrigeração ou à falta de manutenção dos moldes. Isso leva a variações de temperatura que causam deformações.

Soluções práticas

Para evitar deformações, é essencial otimizar o projeto dos canais de refrigeração e garantir a manutenção regular dos moldes. Além disso, a simulação computacional pode ajudar a identificar problemas potenciais antes da produção.

Marcas de rechupe

Marcas de rechupe são outro problema comum associado à refrigeração inadequada. Essas marcas são causadas pelo resfriamento irregular do material plástico.

Relação com o resfriamento inadequado

O resfriamento inadequado pode levar a marcas de rechupe visíveis nas peças produzidas. Isso afeta não apenas a aparência, mas também a integridade estrutural das peças.

Técnicas de correção

Técnicas como o ajuste dos parâmetros de refrigeração e a otimização do projeto do molde podem ajudar a minimizar ou eliminar as marcas de rechupe.

Variações dimensionais

Variações dimensionais ocorrem quando as peças produzidas não atendem às tolerâncias dimensionais especificadas. Isso pode ser causado por uma refrigeração inconsistente.

Controle de processo

O controle rigoroso do processo de refrigeração é essencial para minimizar variações dimensionais. Isso inclui monitorar e ajustar os parâmetros de refrigeração.

Ajustes nos parâmetros de refrigeração

Ajustar os parâmetros de refrigeração, como temperatura e vazão, pode ajudar a manter a consistência dimensional das peças produzidas.

| Problema | Causa | Solução |

|---|---|---|

| Deformações e empenamentos | Refrigeração desigual | Otimização dos canais de refrigeração |

| Marcas de rechupe | Resfriamento irregular | Ajuste dos parâmetros de refrigeração |

| Variações dimensionais | Refrigeração inconsistente | Controle rigoroso do processo |

Tecnologias inovadoras em refrigeração de moldes

As fronteiras da refrigeração de moldes estão sendo ampliadas por avanços tecnológicos. Essas inovações, como a impressão 3D para canais de refrigeração, materiais de alta condutividade térmica e sistemas de controle inteligente, estão transformando a indústria de injeção plástica. Elas elevam a eficiência e a qualidade das peças produzidas.

Impressão3D de canais de refrigeração

A impressão 3D facilita a criação de canais de refrigeração complexos e personalizados. Isso otimiza o processo, resultando em tempos de ciclo mais rápidos e produtos de melhor qualidade.

Fornecedores e custos no Brasil

No Brasil, a XYZ Corporation oferece impressão 3D para canais de refrigeração a preços competitivos. Isso facilita a adoção dessas tecnologias pelas indústrias locais.

Casos de implementação bem-sucedidos

Estudos de caso revelam que a impressão 3D para canais de refrigeração reduz significativamente os tempos de ciclo. Além disso, melhora a qualidade das peças produzidas.

Materiais de alta condutividade térmica

O uso de materiais como ligas de cobre melhora a eficiência da refrigeração. Esses materiais promovem uma transferência de calor mais eficaz, resultando em produtos de melhor qualidade.

Ligas de cobre e outros materiais

Ligas de cobre são particularmente eficazes devido à sua alta condutividade térmica. Outros materiais estão sendo desenvolvidos para atender às necessidades específicas de diferentes aplicações.

Insertos e aplicações específicas

Insertos feitos de materiais de alta condutividade térmica são usados em aplicações específicas. Essas aplicações requerem refrigeração eficiente, como em moldes para produção de peças complexas.

Sistemas de controle inteligente

Sistemas de controle inteligente permitem o monitoramento em tempo real e a automação do processo de refrigeração. Isso resulta em maior eficiência e menos desperdício.

Automação e monitoramento em tempo real

A automação e o monitoramento em tempo real permitem ajustes precisos e imediatos no processo de refrigeração. Isso otimiza a produção.

Integração com Indústria 4.0

A integração desses sistemas com os princípios da Indústria 4.0 está permitindo uma produção mais inteligente e conectada. Isso abre caminho para futuras inovações.

“A adoção de tecnologias inovadoras em refrigeração de moldes está revolucionando a indústria de injeção plástica, permitindo a produção de peças de alta qualidade com maior eficiência.”

Estudos de caso: otimização da refrigeração

A otimização da refrigeração se revela essencial para o sucesso em diversos setores industriais. Nesta seção, exploraremos estudos de caso que evidenciam a relevância dessa prática em diferentes ramos industriais.

Indústria automotiva brasileira

A indústria automotiva brasileira enfrenta desafios específicos na produção de peças técnicas. A refrigeração otimizada se mostra crucial para superar esses obstáculos.

Peças técnicas e desafios específicos

Peças como blocos de motor e cabeçotes requerem precisão e acabamento de alta qualidade. A refrigeração inadequada pode causar deformações e defeitos.

Resultados obtidos com refrigeração otimizada

Com a refrigeração otimizada, as empresas automotivas brasileiras conseguiram reduzir os defeitos em até 20% e aumentar a produtividade em 15%.

Setor de embalagens

O setor de embalagens demanda produção de alta velocidade e eficiência. A refrigeração otimizada desempenha um papel crucial nesse contexto.

Produção de alta velocidade

A refrigeração eficiente permite que as máquinas operem em velocidades mais altas sem comprometer a qualidade das embalagens.

Economia de energia e recursos

Além disso, a refrigeração otimizada resulta em economia de energia e recursos, tornando o processo mais sustentável.

Produtos eletrônicos

Para produtos eletrônicos, a precisão e o acabamento são fundamentais. A refrigeração otimizada ajuda a atender a esses requisitos.

Requisitos de precisão e acabamento

Componentes eletrônicos exigem tolerâncias rigorosas. A refrigeração adequada é essencial para evitar deformações e garantir a qualidade.

Soluções customizadas de refrigeração

Soluções de refrigeração customizadas para produtos eletrônicos têm sido desenvolvidas para atender às necessidades específicas de cada componente.

A tabela abaixo resume os resultados obtidos com a otimização da refrigeração em diferentes setores:

| Setor | Desafios | Resultados da Otimização |

|---|---|---|

| Indústria Automotiva | Peças técnicas complexas | Redução de 20% nos defeitos |

| Setor de Embalagens | Produção de alta velocidade | Economia de energia e aumento da produtividade |

| Produtos Eletrônicos | Requisitos de precisão e acabamento | Melhoria na qualidade dos componentes |

Otimizando o futuro: tendências em refrigeração para injeção plástica

A injeção plástica está vivenciando uma transformação significativa com a emergência de novas tecnologias. As tendências em refrigeração visam incrementar a eficiência do processo, diminuir custos operacionais e elevar a qualidade das peças produzidas. Essa evolução é essencial para a competitividade e sustentabilidade da indústria.

A adoção de tecnologias avançadas, como a impressão 3D de canais de refrigeração conformal e a utilização de materiais de alta condutividade térmica, está se espalhando. Essas inovações promovem uma refrigeração mais eficiente e uniforme. Isso resulta em peças de maior qualidade e em uma redução significativa do tempo de ciclo.

Os sistemas de controle inteligente também estão sendo integrados aos moldes de injeção plástica. Essa integração permite um monitoramento contínuo do processo de refrigeração. Assim, é possível realizar ajustes precisos e imediatos, otimizando o processo e minimizando problemas.

Com essas tendências em refrigeração, a indústria de injeção plástica está se preparando para alcançar novos níveis de eficiência e qualidade. As tecnologias emergentes estão moldando o futuro da indústria, tornando-a mais competitiva e sustentável.

Complementar com periféricos de resfriamento é essencial para qualidade final.