A injeção plástica, essencial na indústria de manufatura, enfrenta desafios significativos, como a formação de rebarbas. Essas imperfeições podem ser prejudiciais, afetando a qualidade do produto final e elevando os custos de produção.

Para superar esses obstáculos, é imperativo otimizar o processo de injeção plástica. Isso visa reduzir a ocorrência de rebarbas e assegurar a excelência do produto final.

Neste artigo, abordaremos estratégias eficazes para prevenir rebarbas e incrementar a eficiência do processo. Essas abordagens são fundamentais para a melhoria contínua na indústria de manufatura.

O que são rebarbas e por que elas ocorrem na injeção plástica

Rebarbas representam imperfeições comuns no processo de injeção plástica, impactando negativamente a qualidade do produto final. Elas se manifestam como excessos de material, geralmente em linhas de partição do molde ou em áreas de ventilação inadequada.

Definição técnica de rebarbas

Desde a perspectiva técnica, rebarbas são consideradas como saliências ou excessos de material que surgem devido à fuga de plástico fundido para fora da cavidade do molde. Essa fuga pode ser motivada por diversos fatores, como problemas no projeto do molde, parâmetros inadequados da máquina de injeção, ou características específicas do material plástico empregado.

Características visuais e táteis

As rebarbas se destacam pela sua aparência característica de finas linhas ou saliências ao longo das bordas das peças injetadas. Elas possuem uma textura áspera, podendo, em alguns casos, comprometer a funcionalidade da peça.

| Característica | Descrição |

|---|---|

| Aparência | Saliências ou linhas finas |

| Textura | Áspera |

| Localização | Bordas das peças |

Mecanismos de formação de rebarbas

A formação de rebarbas é influenciada por fatores físicos e químicos. Fatores físicos como pressão de injeção, temperatura do molde, e velocidade de injeção desempenham um papel crucial. Quimicamente, a viscosidade do plástico fundido e sua compatibilidade com o molde são igualmente determinantes.

Fatores físicos e químicos

Altas pressões de injeção e temperaturas inadequadas do molde podem forçar o plástico fundido a escapar pela linha de partição, resultando em rebarbas. Além disso, a composição química do plástico afeta sua fluidez e tendência a formar rebarbas.

Compreender esses mecanismos é essencial para a implementação de estratégias eficazes de prevenção de rebarbas na injeção plástica.

O impacto das rebarbas na qualidade do produto final

Rebarbas, essas imperfeições, têm um impacto negativo significativo sobre a qualidade estética e funcional das peças plásticas. Elas não apenas afetam a aparência do produto, mas também podem comprometer sua funcionalidade. Além disso, aumentam os custos de produção.

Problemas estéticos causados por rebarbas

Rebarbas podem causar problemas estéticos graves, tornando o produto menos atraente para os consumidores. Isso é particularmente crítico em produtos onde a aparência é um fator-chave para a aceitação do mercado.

Comprometimento funcional das peças

Além dos problemas estéticos, rebarbas podem comprometer a funcionalidade das peças plásticas. Em alguns casos, essas imperfeições podem interferir no ajuste e na operação de componentes interconectados.

Custos adicionais de acabamento

A presença de rebarbas frequentemente requer processos adicionais de acabamento para remover essas imperfeições, aumentando os custos de produção. Isso pode incluir operações de lixamento, rebarbação manual, ou outros processos.

| Impacto | Descrição | Consequência |

|---|---|---|

| Problemas Estéticos | Rebarbas afetam a aparência do produto | Menor aceitação no mercado |

| Comprometimento Funcional | Rebarbas interferem na funcionalidade | Problemas de operação e montagem |

| Custos Adicionais | Processos de acabamento adicionais | Aumento nos custos de produção |

Tipos comuns de rebarbas na injeção plástica

Existem várias categorias de rebarbas na injeção plástica, cada uma com suas peculiaridades. Compreender essas diferenças é crucial para identificar as causas e encontrar soluções eficazes.

Rebarbas de flash

As rebarbas de flash surgem quando o excesso de material plástico escapa pela linha de partição do molde. Elas formam uma camada fina ao redor da peça. Este fenômeno é comumente resultado de pressão excessiva ou desgaste no molde.

Rebarbas de preenchimento

As rebarbas de preenchimento resultam de uma injeção inadequada do material plástico. Isso leva a uma distribuição irregular e à formação de rebarbas em áreas específicas da peça.

Rebarbas de ventilação

As rebarbas de ventilação ocorrem quando o ar não é adequadamente ventilado do molde. Isso causa a formação de rebarbas em áreas onde o ar ficou preso.

Rebarbas de sobreinjeção

As rebarbas de sobreinjeção surgem quando há excesso de material injetado ou quando a pressão de injeção é muito alta. Elas resultam em rebarbas ao longo das linhas de partição ou em áreas de detalhe.

Compreender esses diferentes tipos de rebarbas permite implementar medidas preventivas e corretivas. Isso ajuda a minimizar sua ocorrência e a melhorar a qualidade das peças produzidas por injeção plástica.

Fatores que contribuem para a formação de rebarbas

O surgimento de rebarbas na injeção plástica é influenciado por uma combinação de fatores relacionados ao molde, máquina e material. Entender esses fatores é crucial para minimizar ou eliminar rebarbas durante o processo de produção.

Problemas relacionados ao molde

Problemas com o molde são uma das principais causas de rebarbas. Isso pode incluir:

- Desgaste excessivo das superfícies do molde.

- Desalinhamento entre as partes do molde.

Desgaste e desalinhamento

O desgaste e o desalinhamento do molde podem levar à formação de rebarbas devido à folga excessiva entre as partes do molde. A manutenção regular do molde é essencial para prevenir esses problemas.

Parâmetros inadequados da máquina

Os parâmetros da máquina de injeção também desempenham um papel significativo na formação de rebarbas. Parâmetros como pressão de injeção, temperatura do molde e velocidade de injeção precisam ser ajustados corretamente.

| Parâmetro | Impacto na Formação de Rebarbas |

|---|---|

| Pressão de Injeção | Pressão excessiva pode forçar o material plástico para fora das cavidades, resultando em rebarbas. |

| Temperatura do Molde | Temperatura inadequada pode afetar a viscosidade do material, influenciando a formação de rebarbas. |

Características do material plástico

As propriedades do material plástico utilizado também são fundamentais para a formação de rebarbas.

Viscosidade e contração

A viscosidade do material plástico afeta como ele flui para dentro do molde. Materiais com viscosidade muito baixa podem resultar em rebarbas devido ao fluxo excessivo. Além disso, a contração do material durante o resfriamento também pode influenciar a formação de rebarbas.

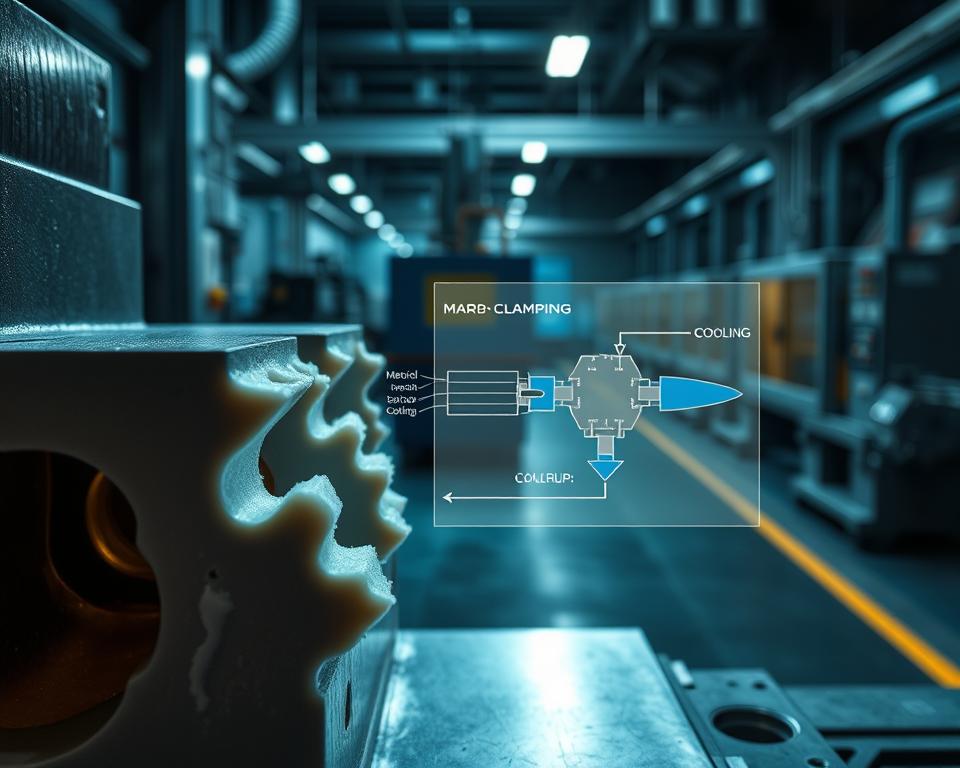

Como evitar rebarbas na injeção plástica através do design do molde

O design do molde desempenha um papel crucial na prevenção de rebarbas na injeção plástica. Um molde projetado com precisão não apenas eleva a qualidade do produto final, mas também otimiza os custos de produção. Além disso, minimiza a necessidade de intervenções manuais, que podem ser onerosas.

Otimização das linhas de partição

A linha de partição, onde as duas metades do molde se unem, é um ponto crítico. Uma má otimização desta área pode levar à formação de rebarbas. Portanto, a otimização precisa desta linha é essencial para prevenir esse problema.

Sistemas de ventilação eficientes

Os sistemas de ventilação bem projetados permitem a saída de ar do molde durante a injeção. Isso reduz a pressão interna, minimizando a probabilidade de formação de rebarbas.

Dimensionamento correto dos canais de injeção

O dimensionamento adequado dos canais de injeção é fundamental para assegurar um fluxo uniforme do material. Este cuidado evita a formação de rebarbas.

Balanceamento do fluxo de material

Um fluxo de material bem balanceado é essencial para evitar áreas de alta pressão que podem causar rebarbas. Um design meticuloso dos canais de injeção é crucial para alcançar esse equilíbrio.

| Parâmetro | Descrição | Impacto na Formação de Rebarbas |

|---|---|---|

| Linhas de Partição | Onde as metades do molde se encontram | Rebarbas se a linha não for bem projetada |

| Sistemas de Ventilação | Permitem a saída de ar durante a injeção | Reduzem a pressão e minimizam rebarbas |

| Canais de Injeção | Dimensionamento para fluxo de material uniforme | Previnem rebarbas com fluxo balanceado |

Ajustes nos parâmetros da máquina para reduzir rebarbas

Para minimizar a ocorrência de rebarbas, é essencial compreender a influência dos parâmetros da máquina sobre o processo de injeção de plástico. Ajustar adequadamente esses parâmetros pode resultar em uma significativa redução das rebarbas, elevando a qualidade do produto final.

Controle de pressão de injeção

O controle preciso da pressão de injeção é fundamental para prevenir a formação de rebarbas. Uma pressão excessiva pode impulsionar o material plástico para fora das linhas de partição do molde, gerando rebarbas.

Pressão de recalque ideal

A pressão de recalque deve ser ajustada para manter o material plástico sob pressão após a injeção inicial. Isso evita a formação de rebarbas.

Ajustes de temperatura

A temperatura do molde e do material plástico desempenha um papel crucial. Temperaturas inadequadas podem alterar a fluidez do material, resultando em rebarbas.

Velocidade de injeção ideal

A velocidade de injeção deve ser otimizada para assegurar que o material plástico encha o molde de maneira uniforme. Isso evita turbulências que podem causar rebarbas.

Tempo de resfriamento adequado

O tempo de resfriamento é vital para garantir a completa solidificação do material plástico antes da extração da peça. Um tempo de resfriamento inadequado pode resultar em rebarbas.

| Parâmetro | Impacto na Formação de Rebarbas | Ajuste Recomendado |

|---|---|---|

| Pressão de Injeção | Excessiva pode causar rebarbas | Reduzir pressão |

| Temperatura do Molde | Temperaturas inadequadas afetam a fluidez | Ajustar para a temperatura ideal do material |

| Velocidade de Injeção | Turbulências podem causar rebarbas | Otimizar para preenchimento uniforme |

| Tempo de Resfriamento | Resfriamento inadequado pode causar rebarbas | Aumentar tempo de resfriamento |

Seleção de materiais e sua influência na formação de rebarbas

A escolha dos materiais plásticos é essencial para a qualidade do produto final na injeção plástica. As propriedades dos polímeros desempenham um papel crucial na prevenção de rebarbas durante o processo.

Propriedades dos polímeros e sua relação com rebarbas

As propriedades dos polímeros, como viscosidade, resistência ao fluxo e características de resfriamento, têm um impacto direto na formação de rebarbas. Polímeros com baixa viscosidade tendem a fluir mais facilmente, o que pode aumentar a probabilidade de formação de rebarbas.

- Viscosidade: Influencia a facilidade com que o material flui para dentro do molde.

- Resistência ao fluxo: Afeta a capacidade do material de preencher completamente o molde.

- Características de resfriamento: Impactam na solidificação do material e na formação de rebarbas.

Aditivos que podem minimizar rebarbas

A adição de certos aditivos aos materiais plásticos pode ajudar a minimizar a formação de rebarbas. Aditivos como agentes de liberação e modificadores de fluxo podem melhorar as propriedades do material, tornando-o menos propenso à formação de rebarbas.

Compatibilidade entre material e molde

A compatibilidade entre o material plástico selecionado e o molde utilizado é crucial. Um molde bem projetado e compatível com o material pode reduzir significativamente a formação de rebarbas. Fatores como a rugosidade da superfície do molde e a presença de ângulos agudos também desempenham um papel importante.

Ao considerar as propriedades dos polímeros, utilizar aditivos apropriados e garantir a compatibilidade entre o material e o molde, é possível minimizar a formação de rebarbas e melhorar a qualidade do produto final.

Manutenção preventiva para evitar rebarbas

A manutenção preventiva desempenha um papel crucial na prevenção de rebarbas na injeção plástica. “Uma abordagem proativa na manutenção dos equipamentos e moldes pode significativamente reduzir a ocorrência de rebarbas,” afirma um especialista em injeção plástica.

Verificação regular do desgaste do molde

Verificar regularmente o desgaste do molde é fundamental. Isso ajuda a identificar e corrigir problemas antes que eles causem rebarbas.

Limpeza e lubrificação adequadas

A limpeza e lubrificação adequadas dos componentes do molde e da máquina são essenciais para garantir o funcionamento suave e evitar a formação de rebarbas.

Calibração dos equipamentos

A calibração regular dos equipamentos de injeção plástica é vital para manter a precisão e evitar problemas como rebarbas.

Frequência recomendada de manutenção

A frequência de manutenção deve ser determinada com base no uso e nas recomendações do fabricante.

Técnicas avançadas de controle de processo para minimizar rebarbas

Para diminuir a quantidade de rebarbas na injeção plástica, é crucial empregar técnicas avançadas de controle de processo. Essas abordagens permitem um controle mais detalhado sobre o processo, reduzindo significativamente a ocorrência de defeitos.

Monitoramento em tempo real

O monitoramento em tempo real é uma técnica que permite a observação constante do processo de injeção plástica. Essa prática facilita a detecção imediata de problemas, como a formação de rebarbas, permitindo a implementação de correções imediatas.

Sistemas de controle adaptativo

Sistemas de controle adaptativo ajustam os parâmetros do processo de injeção automaticamente, com base em dados em tempo real. Essa capacidade de ajuste contínuo mantém o processo dentro dos limites ótimos, diminuindo a probabilidade de rebarbas.

Simulação computacional do processo

A simulação computacional do processo de injeção plástica é uma ferramenta poderosa para prever e evitar rebarbas. Utilizando software de análise de fluxo, é possível simular diferentes cenários e otimizar o processo antes da produção.

Software de análise de fluxo

O software de análise de fluxo é empregado para simular o comportamento do material plástico durante a injeção. Essa simulação ajuda a identificar possíveis problemas, como a formação de rebarbas, e a ajustar os parâmetros do processo para minimizá-los.

Soluções para problemas específicos de rebarbas

Para enfrentar rebarbas em injeção plástica, é essencial adotar abordagens específicas. Diversos fatores podem ser responsáveis, como imperfeições no molde, configurações inadequadas da máquina e propriedades do material plástico. Cada um desses elementos exige uma estratégia única para sua resolução.

Rebarbas em áreas de detalhes finos

Detalhes finos são particularmente sensíveis às rebarbas, pois podem afetar tanto a funcionalidade quanto a estética da peça. A otimização do design do molde e a fine-tuning dos parâmetros da máquina são passos cruciais para minimizar esses problemas.

Rebarbas em peças com insertos metálicos

Peças que incorporam insertos metálicos enfrentam desafios específicos. A interface entre o plástico e o metal pode ser fonte de rebarbas. Para mitigar esses problemas, é vital assegurar a compatibilidade entre os materiais e ajustar a pressão de injeção adequadamente.

Rebarbas em geometrias complexas

Geometrias complexas são propensas a rebarbas devido à complexidade de controlar o fluxo do material. A utilização de simulações computacionais e sistemas de controle adaptativo pode ser a chave para superar esses obstáculos.

Estratégias de correção rápida

Ter estratégias de correção rápida é fundamental para lidar com rebarbas eficazmente. Isso envolve ajustes na máquina, manutenção preventiva do molde e treinamento da equipe para identificar e resolver problemas rapidamente.

Para minimizar rebarbas, adotar as seguintes estratégias adicionais é recomendável:

- Otimização das linhas de partição do molde

- Controle de pressão de injeção

- Ajustes de temperatura

- Monitoramento em tempo real do processo de injeção

Estudos de caso: Empresas que eliminaram rebarbas com sucesso

Estudos de caso de empresas que superaram os desafios das rebarbas oferecem insights valiosos para a indústria de injeção plástica. Essas empresas mostram como a combinação de tecnologia avançada, processos otimizados e materiais adequados pode resultar na eliminação quase total de rebarbas. Tal abordagem é essencial para a melhoria da eficiência da produção.

Caso 1: Indústria Automotiva

Uma fabricante de componentes automotivos reduziu as rebarbas em 90% após revisar o design do molde e ajustar os parâmetros da máquina de injeção. A implementação de um sistema de ventilação eficiente foi crucial para esse sucesso.

Caso 2: Setor de Eletrodomésticos

Uma empresa de eletrodomésticos resolveu o problema de rebarbas em peças plásticas complexas através da adoção de simulação computacional do processo de injeção. Isso permitiu ajustes precisos antes da produção.

Caso 3: Produtos Médicos

Um fabricante de produtos médicos conseguiu eliminar rebarbas em componentes críticos mediante a seleção cuidadosa de materiais e a manutenção preventiva rigorosa dos moldes. A qualidade dos produtos foi significativamente melhorada.

| Setor | Estratégia Adotada | Resultado |

|---|---|---|

| Indústria Automotiva | Revisão do design do molde e ajuste dos parâmetros da máquina | Redução de 90% nas rebarbas |

| Setor de Eletrodomésticos | Simulação computacional do processo de injeção | Eliminação de rebarbas em peças complexas |

| Produtos Médicos | Seleção de materiais e manutenção preventiva | Melhoria significativa na qualidade dos produtos |

Esses casos demonstram que, com as estratégias certas e uma abordagem focada na qualidade, é possível eliminar rebarbas e melhorar a eficiência da produção.

Estratégias Integradas para um Processo de Injeção Plástica de Alta Qualidade

A injeção plástica, um processo de complexidade elevada, requer a atenção a diversos fatores críticos para assegurar a excelência do produto final. Neste artigo, abordamos diversas estratégias visando a minimização de rebarbas e a melhoria da qualidade da injeção plástica.

A adoção de estratégias integradas é crucial para atingir um processo de injeção plástica de elevada qualidade. Isso implica na combinação do design apropriado do molde, ajustes exatos nos parâmetros da máquina, escolha meticulosa de materiais e manutenção preventiva regular.

Com a integração dessas estratégias, os fabricantes conseguem diminuir drasticamente a incidência de rebarbas, elevando a eficiência do processo e assegurando a produção de peças plásticas de superior qualidade. Tal melhoria não apenas enriquece a estética das peças, mas também assegura que elas cumpram com os requisitos funcionais e de segurança.

Assim, a implementação de estratégias integradas se torna imprescindível para qualquer empresa que deseje otimizar seu processo de injeção plástica e produzir componentes de alta qualidade de forma consistente.