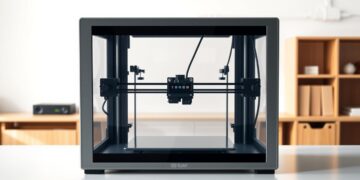

A operação de máquinas injetoras é complexa. Ela exige cuidado para evitar erros que afetam a produção e a qualidade. Vamos falar sobre os erros mais comuns e como melhorar a operação dessas máquinas.

Evitar esses erros melhora muito a eficiência da produção e a qualidade dos produtos. Queremos mostrar como otimizar a operação de injetoras de forma clara e prática.

Veja como escolher uma injetora usada que reduza falhas operacionais.

Pontos Principais

- Identificar erros comuns na operação de injetoras

- Estratégias para otimizar a produção

- Melhorar a qualidade dos produtos finais

- Reduzir custos e aumentar a eficiência

- Implementar melhores práticas na operação de máquinas

A importância da operação correta de injetoras

Operar as máquinas injetoras corretamente é muito importante. Isso garante que o produto final seja de qualidade. O processo de injeção de plástico é complexo, envolvendo temperatura, pressão e tempo de resfriamento. Se esses parâmetros forem bem controlados, o produto será de alta qualidade.

Manter as máquinas injetoras funcionando bem ajuda a empresa a competir. Hoje em dia, há muita demanda por produtos de qualidade e preços baixos. Por isso, as empresas precisam melhorar seus processos para atender a essas necessidades.

O impacto dos erros operacionais na qualidade do produto

Erros na operação das máquinas injetoras podem causar produtos defeituosos. Isso acontece quando a temperatura, pressão ou tempo de resfriamento não são ajustados corretamente.

Um estudo mostrou que os erros operacionais são a principal causa de defeitos. A tabela abaixo mostra os principais defeitos e suas causas:

| Defeito | Causa |

|---|---|

| Deformação | Configuração incorreta de temperatura |

| Rebarbas | Pressão excessiva |

| Bolhas | Tempo de resfriamento insuficiente |

Como os erros afetam a produtividade e os custos

Além de afetar a qualidade, os erros operacionais também reduzem a produtividade. Isso porque produtos defeituosos precisam ser feitos novamente. Isso gasta tempo e recursos.

Para evitar esses problemas, é essencial seguir práticas de operação corretas. Além disso, manter as máquinas injetoras em bom estado é fundamental para a eficiência da produção.

Erros comuns na operação de injetoras e suas consequências

Operar máquinas injetoras exige atenção aos erros comuns. Eles podem diminuir a produtividade e a qualidade das peças. Erros variam desde configurações erradas até problemas na injeção.

Configurações incorretas de temperatura na injetora de plástico

Uma configuração de temperatura errada é um grande problema. Se a temperatura estiver muito alta ou baixa, afeta a qualidade das peças. Isso pode levar a defeitos nas peças produzidas.

Problemas de pressão e velocidade de injeção

Problemas com pressão e velocidade de injeção são comuns. Eles podem resultar em peças defeituosas. A pressão errada pode causar problemas de preenchimento. A velocidade incorreta afeta a textura e aparência da peça.

Erros no tempo de resfriamento e extração

O tempo de resfriamento e extração é crucial. Se o resfriamento for muito curto, as peças podem deformar durante a extração. Isso acontece porque elas não solidificam completamente.

Defeitos comuns nas peças e suas causas

Peças produzidas por injeção podem ter defeitos como marcas de solda e bolhas. Esses defeitos podem vir de várias causas. Incluem configurações erradas da máquina, problemas de material e erros de processo.

Corrigir esses erros é essencial para melhorar a produtividade e qualidade. Entender as causas ajuda os operadores a evitar esses erros. Assim, eles garantem uma produção eficiente.

Erros relacionados ao manuseio e preparação de materiais

Manusear e preparar materiais corretamente é um grande desafio. Erros nisso podem mudar a qualidade do produto e a eficiência da produção.

Contaminação de matéria-prima

Contaminar a matéria-prima é um erro comum. Isso pode causar defeitos no produto, como manchas ou inclusões.

Para evitar isso, é importante manter os materiais limpos e secos. Também é necessário usar equipamentos de manuseio certos.

Secagem inadequada de materiais

Secar mal materiais higroscópicos pode causar problemas. Isso pode resultar em bolhas ou deformações no produto.

É crucial seguir as instruções do fabricante para secar os materiais. Usar o equipamento certo de secagem também é essencial.

Mistura incorreta de materiais e aditivos

Misturar mal materiais e aditivos pode afetar a qualidade do produto. Isso pode mudar a resistência ou a cor do produto.

É importante seguir as receitas recomendadas. Usar o equipamento certo para misturar garante a mistura homogênea.

Armazenamento impróprio de matérias-primas

Armazenar mal as matérias-primas pode causar problemas. Isso pode levar à degradação ou contaminação.

Armazenar os materiais corretamente é essencial. É importante seguir as recomendações do fabricante e as normas de armazenamento.

Em resumo, evitar erros no manuseio e preparação de materiais é crucial. Práticas adequadas de manuseio e armazenamento ajudam a garantir a qualidade do produto. Assim, a produção fica mais eficiente.

Como evitar erros na operação de injetoras através de boas práticas

Para melhorar a produção em máquinas injetoras, é importante seguir boas práticas. Isso inclui seguir procedimentos padronizados. Assim, a operação fica mais consistente e eficiente.

Implementação de procedimentos padronizados

Definir procedimentos operacionais padrão ajuda a evitar erros. É essencial ter protocolos claros para inicializar, operar e manter as máquinas. Isso melhora a qualidade do produto.

Treinamento e qualificação adequada dos operadores

É crucial treinar bem os operadores para usar as máquinas injetoras corretamente. O treinamento deve ser constante, atualizando as habilidades dos operadores.

Uso de tecnologias de monitoramento e controle

Usar tecnologias avançadas ajuda a monitorar e controlar as injetoras. Isso inclui sistemas para controlar temperatura, pressão e velocidade. Ferramentas de diagnóstico também são importantes.

Manutenção preventiva e preditiva

A manutenção preventiva e preditiva é essencial para evitar paradas. Ela garante a operação contínua das máquinas injetoras. Manutenções regulares e monitoramento do estado das máquinas são fundamentais.

Adotar essas práticas melhora a eficiência e produtividade. Também reduz custos e melhora a qualidade do produto.

Conclusão

Operar máquinas injetoras corretamente é crucial para fazer produtos de qualidade. Este artigo falou sobre erros comuns e como evitá-los.

Seguir boas práticas ajuda muito. Isso inclui seguir procedimentos e treinar bem os operadores. Usar tecnologias de monitoramento também é importante.

Evitar erros e otimizar a produção melhora a qualidade e reduz custos. Isso faz a produção ser mais eficiente. E também faz os clientes ficarem mais satisfeitos.

Para evitar erros e melhorar a qualidade, é importante cuidar dos detalhes. E usar práticas operacionais eficazes. Assim, conseguimos fazer produtos melhores e produção mais eficiente.

Para otimizar custos, moinhos permitem reciclar materiais reaproveitáveis.