A manutenção preventiva de equipamentos industriais é essencial para assegurar sua durabilidade e eficiência. Destacamos a necessidade de manutenções periódicas.

Essas ações evitam paradas inesperadas e diminuem os custos operacionais. Assim, asseguramos que os equipamentos operem com eficiência máxima.

Principais Conclusões

- Importância da manutenção preventiva

- Benefícios da manutenção regular

- Como evitar paradas inesperadas

- Redução de custos operacionais

- Melhoria na eficiência dos equipamentos

A importância da manutenção preventiva para motores elétricos

A manutenção preventiva é essencial para otimizar a eficiência dos motores elétricos. Realizar inspeções e manutenções periódicas evita problemas sérios. Assim, assegura que os motores operem dentro dos parâmetros ideais.

Segundo especialistas, “a manutenção preventiva é crucial para reduzir custos operacionais e aumentar a produtividade.” Isso enfatiza a importância de uma abordagem proativa na manutenção de motores elétricos.

Benefícios econômicos da manutenção regular

A manutenção regular traz vários benefícios econômicos. Primeiro, diminui os custos com reparos emergenciais, que são geralmente mais altos do que as manutenções programadas. Além disso, minimiza as perdas de produção causadas por paradas não programadas, impactando positivamente a rentabilidade.

Aumento da vida útil do equipamento

Manter os motores elétricos em boas condições melhora sua eficiência e prolonga sua vida útil. Isso permite que os equipamentos operem por mais tempo sem a necessidade de substituição, resultando em economia de recursos.

Prevenção de falhas e paradas não programadas

A manutenção preventiva é crucial para identificar e corrigir problemas potenciais antes que se tornem falhas. Isso evita paradas não programadas, que são disruptivas e custosas. Ao realizar verificações regulares, garantimos que os motores elétricos operem de forma confiável.

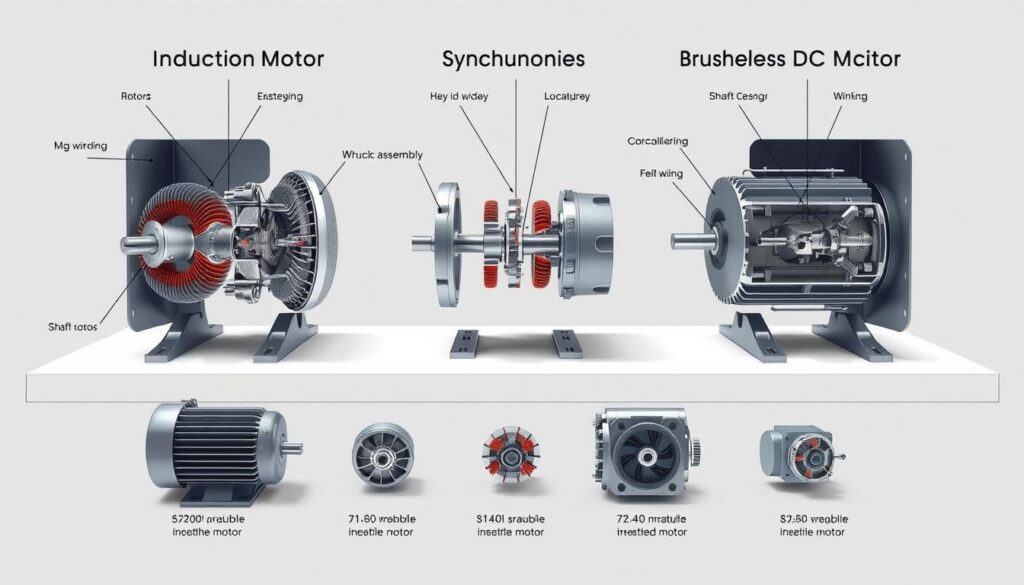

Tipos de motores elétricos e suas necessidades específicas de manutenção

Os motores elétricos desempenham um papel fundamental em diversas aplicações, tanto industriais quanto residenciais. Compreender os diferentes tipos e suas exigências de manutenção é essencial para assegurar sua eficiência operacional.

Existem múltiplos tipos de motores elétricos, cada um com suas particularidades e requisitos de manutenção específicos. Nesta seção, abordaremos os principais tipos e suas necessidades de manutenção.

Motores de corrente contínua (DC)

Motores DC são amplamente empregados em aplicações que demandam controle preciso de velocidade e torque. A manutenção desses motores envolve a inspeção periódica de escovas, comutadores e rolamentos. É igualmente crucial assegurar que a alimentação DC seja estável e dentro dos parâmetros estabelecidos.

Motores de indução (AC)

Motores de indução AC são amplamente utilizados em contextos industriais devido à sua robustez e simplicidade operacional. A manutenção desses motores abrange a inspeção de rolamentos, verificação de alinhamento e balanceamento, além de limpeza regular.

Motores síncronos

Motores síncronos operam em sincronia com a frequência da rede elétrica, sendo empregados em aplicações que requerem velocidade constante. A manutenção desses motores envolve a verificação de excitação, inspeção de rolamentos e monitoramento de vibrações.

Servomotores

Servomotores são empregados em sistemas de controle de movimento que necessitam de precisão e resposta rápida. A manutenção desses motores abrange a verificação de codificadores, inspeção de conexões elétricas e ajustes de parâmetros de controle.

Compreender as necessidades específicas de manutenção de cada tipo de motor elétrico é fundamental para assegurar sua eficiência, confiabilidade e longevidade. Essa compreensão é crucial para a manutenção adequada desses componentes críticos.

Ferramentas e equipamentos necessários para a manutenção motor elétrico

Para a manutenção segura de motores elétricos, é imperativo contar com as ferramentas e equipamentos adequados. A manutenção eficaz não apenas estende a vida útil do motor, mas também assegura a segurança dos profissionais que a executam.

A manutenção de motores elétricos abarca uma gama de atividades, desde inspeções visuais até testes elétricos complexos. Portanto, é essencial possuir as ferramentas apropriadas para cada fase do processo.

Ferramentas básicas e de precisão

As ferramentas básicas, como chaves de fenda, alicates e chaves inglesas, são indispensáveis para desmontagem e remontagem do motor. Além disso, ferramentas de precisão, como micrômetros e calibradores, são necessárias para medições exatas e ajustes delicados.

| Ferramenta | Uso |

|---|---|

| Chave de fenda | Desmontagem e remontagem |

| Mícrometro | Medições precisas |

| Alicate | Manipulação de componentes |

Equipamentos de medição e diagnóstico

Equipamentos como multímetros e megôhmetros são cruciais para realizar testes elétricos e diagnosticar problemas nos motores. Eles permitem a medição de parâmetros como tensão, corrente e resistência de isolamento, facilitando a identificação de falhas potenciais.

“A medição precisa da resistência de isolamento é crucial para garantir a integridade do motor elétrico.”

Equipamentos de proteção individual (EPI)

Os EPIs, como luvas isolantes, óculos de proteção e capacetes, são essenciais para assegurar a segurança dos técnicos durante a manutenção. Eles protegem contra choques elétricos, lesões oculares e outros riscos.

Em conclusão, a manutenção de motores elétricos requer uma combinação de ferramentas básicas, equipamentos de medição e diagnóstico, e EPIs. Ter esses recursos disponíveis é vital para realizar a manutenção de forma eficaz e segura.

Inspeção visual: o primeiro passo da manutenção preventiva

Realizar uma inspeção visual minuciosa é fundamental para identificar problemas potenciais em motores elétricos antes que se transformem em problemas mais sérios. Ao iniciar a manutenção preventiva com uma inspeção visual detalhada, podemos detectar sinais de desgaste ou danos que podem afetar o desempenho do motor.

Verificação de danos externos e superaquecimento

A verificação de danos externos é essencial. Procuramos por sinais de impacto, desgaste ou corrosão na carcaça do motor. Além disso, verificamos se há superaquecimento, o que pode ser indicado por descoloração ou derretimento de componentes.

- Verificar a integridade da carcaça e das aletas de resfriamento.

- Procurar sinais de superaquecimento, como descoloração ou derretimento.

Identificação de vazamentos, umidade e corrosão

A presença de vazamentos, umidade ou corrosão pode comprometer seriamente a integridade do motor. Durante a inspeção visual, procuramos por:

- Vazamentos de óleo ou outros fluidos.

- Sinais de condensação ou umidade.

- Corrosão em componentes metálicos.

Inspeção de cabos, conexões e terminais

A inspeção de cabos, conexões e terminais é vital para garantir que não haja problemas elétricos. Verificamos se os cabos estão danificados, se as conexões estão seguras e se os terminais estão limpos e livres de corrosão.

- Verificar a integridade dos cabos e conexões.

- Limpar terminais e conexões.

Verificações elétricas essenciais

Na manutenção preventiva de motores elétricos, a realização de verificações elétricas é imprescindível. Elas asseguram o funcionamento adequado e seguro do equipamento. Essas ações são vitais para detectar problemas potenciais, evitando paradas inesperadas e prolongando a vida útil do motor.

Medição da resistência de isolamento com megôhmetro

A medição da resistência de isolamento é uma das verificações elétricas mais críticas. Utilizando um megôhmetro, é possível avaliar a integridade do isolamento dos enrolamentos do motor. Um valor baixo de resistência de isolamento pode indicar deterioração do isolamento, presença de umidade ou contaminação, gerando riscos de curtocircuitos.

- Conecte o megôhmetro aos terminais do motor.

- Aplique a tensão de teste conforme especificado pelo fabricante.

- Registre o valor de resistência de isolamento.

Teste de continuidade dos enrolamentos

O teste de continuidade dos enrolamentos visa assegurar a integridade dos mesmos. Este teste é realizado com um multímetro configurado para o teste de continuidade. Se detectar-se uma descontinuidade, o motor pode não operar corretamente ou falhar durante a operação.

- Desligue o motor e aguarde a descarga de qualquer energia armazenada.

- Conecte o multímetro aos terminais do enrolamento.

- Verifique se há continuidade; se não houver, investigue a causa.

Verificação da corrente, tensão e desequilíbrio de fases

A verificação da corrente, tensão e desequilíbrio de fases é essencial para garantir que o motor opera dentro dos parâmetros nominais. O desequilíbrio de fases pode causar superaquecimento e diminuir a eficiência do motor.

- Meça a corrente em cada fase utilizando um alicate amperímetro.

- Verifique a tensão entre as fases e em relação ao terra.

- Calcule o desequilíbrio de fases e compare com os limites aceitáveis.

Realizar essas verificações elétricas essenciais durante a manutenção preventiva de motores elétricos é crucial. Elas garantem a operação segura e eficiente. Identificar e corrigir problemas elétricos potenciais evita falhas inesperadas e prolonga a vida útil do motor.

Manutenção mecânica do motor elétrico

A manutenção mecânica adequada é essencial para evitar falhas prematuras em motores elétricos. Nós exploraremos as práticas cruciais para garantir a eficiência e prolongar a vida útil desses equipamentos.

Lubrificação de rolamentos e mancais

A lubrificação adequada dos rolamentos e mancais é vital para reduzir o atrito e prevenir o superaquecimento. Utilizamos lubrificantes específicos para cada tipo de motor, seguindo as recomendações do fabricante.

Aqui está uma tabela exemplificando os tipos de lubrificantes recomendados para diferentes condições de operação:

| Condição de Operação | Tipo de Lubrificante |

|---|---|

| Alta Temperatura | Lubrificante sintético |

| Baixa Temperatura | Lubrificante de baixa viscosidade |

| Ambiente Hostil | Lubrificante resistente à corrosão |

Verificação de alinhamento, balanceamento e vibrações

O alinhamento correto e o balanceamento são fundamentais para evitar vibrações excessivas, que podem danificar os rolamentos e outros componentes do motor. Nós utilizamos equipamentos de precisão para medir e ajustar o alinhamento e balanceamento.

A verificação regular das vibrações ajuda a identificar problemas potenciais antes que se tornem graves. Isso permite intervenções proativas, minimizando o tempo de inatividade.

Limpeza interna e externa do motor

A limpeza regular, tanto interna quanto externa, é crucial para manter o motor funcionando de forma eficiente. A sujeira e o pó podem causar superaquecimento e reduzir a vida útil do equipamento.

Nós seguimos um procedimento rigoroso para limpar os motores, garantindo que todos os componentes sejam devidamente limpos e inspecionados.

Problemas comuns e soluções práticas

Problemas como ruídos anormais, superaquecimento e vibração excessiva são comuns em motores elétricos. É essencial abordá-los com eficácia. Neste contexto, discutiremos esses problemas e apresentaremos soluções práticas para sua correção. Isso visa evitar que esses problemas se repitam no futuro.

Ruídos anormais: causas e diagnóstico

Ruídos anormais em motores elétricos podem resultar de diversos fatores. Problemas mecânicos e elétricos são comuns. Para diagnosticar a causa, uma inspeção visual detalhada e o uso de equipamentos de medição são cruciais.

Algumas das causas comuns incluem:

- Desalinhamento do eixo

- Rolamentos desgastados

- Problemas nos enrolamentos

Identificada a causa, é possível aplicar a solução adequada. Isso pode envolver ajustes no alinhamento, substituição de rolamentos ou reparos em enrolamentos.

Superaquecimento: identificação e correção

O superaquecimento é um problema comum que pode causar danos significativos ao motor. As causas incluem sobrecarga, problemas de ventilação e curtocircuitos.

| Causa | Solução |

|---|---|

| Sobrecarga | Reduzir a carga ou aumentar a capacidade do motor |

| Problemas de ventilação | Limpar ou substituir o sistema de ventilação |

| Curto-circuito | Reparar ou substituir os componentes danificados |

Vibração excessiva: análise e intervenção

A vibração excessiva pode ser causada por desalinhamento, desequilíbrio ou problemas nos rolamentos. É fundamental realizar uma análise minuciosa para identificar a causa raiz. Só assim é possível aplicar a intervenção correta.

A análise pode incluir:

- Medição da vibração

- Inspeção visual

- Teste de balanceamento

Corrigir a causa da vibração excessiva é essencial para prolongar a vida útil do motor. Evita-se também danos adicionais ao equipamento.

Cronograma ideal para manutenção preventiva

Definir um cronograma de manutenção preventiva é essencial para assegurar a eficiência e estender a vida útil dos motores elétricos. “A manutenção preventiva é uma estratégia proativa que evita falhas inesperadas e diminui custos operacionais,” enfatizam especialistas. Esta abordagem é vital para a manutenção eficaz dos equipamentos.

Verificações diárias e semanais

Verificações diárias e semanais são cruciais para detectar problemas potenciais antes que se agravem. Incluem:

- Verificar a temperatura do motor

- Inspecionar visualmente o motor e seus componentes

- Verificar se há ruídos ou vibrações anormais

Manutenções mensais e trimestrais

Manutenções mensais e trimestrais envolvem procedimentos mais detalhados. Estes incluem:

- Lubrificação de rolamentos e mancais

- Verificação da resistência de isolamento

- Limpeza interna e externa do motor

Intervenções semestrais e anuais

Intervenções semestrais e anuais são fundamentais para a manutenção preventiva. Elas abrangem:

- Testes de desempenho e eficiência

- Revisão completa dos componentes elétricos e mecânicos

- Substituição de peças desgastadas ou danificadas

Um cronograma de manutenção preventiva bem estruturado é essencial para a eficiência e a prolongação da vida útil dos motores elétricos. Ao seguir essas recomendações, garantimos que nossos motores operem de forma confiável e segura.

Conclusão

A manutenção preventiva de motor elétrico é essencial para assegurar a eficiência e a durabilidade dos equipamentos industriais. Neste artigo, abordamos os aspectos cruciais da manutenção preventiva. Discutimos desde a inspeção visual até as verificações elétricas e mecânicas.

Implementar um cronograma de manutenção apropriado permite prevenir falhas e paradas não programadas. Isso reduz custos e aumenta a produtividade. Além disso, a manutenção preventiva prolonga a vida útil dos motores elétricos. Assim, garante a confiabilidade e o desempenho dos equipamentos.

Investir na manutenção preventiva é uma decisão estratégica para qualquer indústria que deseja otimizar seus processos e reduzir custos operacionais. Com as práticas de manutenção adequadas, é possível assegurar a eficiência e a confiabilidade dos motores elétricos. Isso contribui para o sucesso a longo prazo.