A eficiência e a qualidade na produção de peças plásticas dependem de uma configuração adequada das injetoras. Um checklist de setup bem estruturado é fundamental para garantir que todos os parâmetros estejam corretos. Isso minimiza erros e melhora a produtividade.

Ao utilizar um checklist, os operadores podem assegurar que todas as etapas do processo sejam seguidas corretamente. Isso inclui desde a preparação da máquina até a verificação final da peça produzida.

Com um checklist de setup eficaz, é possível reduzir significativamente os problemas de produção. Além disso, melhora a qualidade das peças e aumenta a eficiência geral do processo.

Confira nosso catálogo de injetoras de plástico para simplificar o setup inicial.

A importância de um setup correto para injetoras de plástico

Um setup correto para injetoras de plástico é essencial para assegurar a excelência do produto final e diminuir custos. Envolve uma série de etapas cruciais que garantem a eficiência do processo de injeção.

Impacto na qualidade do produto final

Um setup apropriado diretamente influencia a qualidade das peças produzidas. Aborda a precisão dimensional, acabamento superficial e propriedades mecânicas. Com um setup correto, há uma diminuição expressiva nos defeitos de produção.

| Fator de Qualidade | Impacto do Setup Correto |

|---|---|

| Precisão Dimensional | Melhoria na exatidão das dimensões |

| Acabamento Superficial | Redução de imperfeições |

| Propriedades Mecânicas | Otimização das características mecânicas |

Redução de custos e desperdícios

Um setup correto não apenas melhora a qualidade, mas também contribui para a redução de custos e desperdícios. Isso ocorre pela minimização de refugos, otimização do tempo de ciclo e redução do consumo de energia.

A tabela abaixo ilustra como um setup correto pode influenciar esses aspectos:

| Aspecto | Benefício do Setup Correto |

|---|---|

| Refugos | Redução significativa |

| Tempo de Ciclo | Otimização |

| Consumo de Energia | Redução |

Preparação pré-setup: documentação e materiais necessários

Para garantir um setup eficiente, é imprescindível organizar toda a documentação e materiais necessários. Isso abrange desde as especificações técnicas do molde até a preparação adequada do material plástico. A preparação meticulosa desses elementos é fundamental para o sucesso do processo.

Fichas técnicas e especificações do molde

As fichas técnicas e especificações do molde são documentos cruciais. Eles oferecem detalhes essenciais sobre o molde a ser empregado. Incluem informações sobre as dimensões, materiais, tolerâncias e características importantes.

- Dimensões e geometria do molde

- Materiais utilizados na construção do molde

- Tolerâncias e especificações de acabamento

Preparação do material plástico

A preparação do material plástico é uma etapa vital que diretamente influencia a qualidade do produto final. A atenção aos detalhes nessa fase é determinante para o sucesso do processo.

Secagem adequada de materiais higroscópicos

Materiais higroscópicos, como certos tipos de plásticos, exigem uma secagem prévia. Isso evita defeitos no produto final.

Verificação de contaminantes

Verificar a ausência de contaminantes no material plástico é essencial. Contaminantes podem causar problemas durante o processo de injeção.

Ferramentas e equipamentos auxiliares

Além do molde e do material plástico, é necessário contar com as ferramentas e equipamentos auxiliares adequados. A disponibilidade desses recursos facilita o processo de setup e evita problemas durante a produção.

Ter essas ferramentas à mão é crucial. Elas facilitam o processo de setup e ajudam a evitar problemas durante a produção.

Verificações de segurança antes do setup da injetora de plástico

Antes de iniciar o setup da injetora de plástico, é crucial realizar verificações de segurança para garantir a integridade dos operadores e da máquina.

Checagem dos sistemas de proteção da máquina

A checagem dos sistemas de proteção da máquina é uma etapa fundamental para evitar acidentes. Isso inclui verificar se os dispositivos de segurança, como sensores e barreiras de proteção, estão funcionando corretamente.

| Sistema de Proteção | Verificação | Status |

|---|---|---|

| Sensores de segurança | Funcionando corretamente | OK |

| Barreiras de proteção | Sem danos visíveis | OK |

Equipamentos de proteção individual necessários

Além da checagem dos sistemas de proteção da máquina, é essencial que os operadores utilizem equipamentos de proteção individual (EPIs) adequados.

Proteção contra queimaduras e respingos

Os operadores devem usar luvas e óculos de proteção para evitar queimaduras e lesões causadas por respingos de material quente.

Proteção contra ruídos e vapores

Protetores auriculares e máscaras são necessários para proteger os operadores contra ruídos excessivos e vapores tóxicos.

“A segurança no trabalho é responsabilidade de todos. É fundamental que todos os operadores estejam cientes dos riscos e sigam as diretrizes de segurança.”

Ao realizar essas verificações de segurança e utilizar os EPIs necessários, é possível minimizar os riscos associados ao setup da injetora de plástico.

Preparação do Molde para Instalação

A preparação do molde é crucial para o sucesso da injeção de plástico. Uma preparação meticulosa assegura a qualidade do produto e a eficiência do processo. Cada detalhe é fundamental para alcançar os melhores resultados.

Limpeza e Inspeção do Molde

A limpeza e inspeção do molde são passos iniciais essenciais. É necessário remover resíduos de produções anteriores e realizar uma inspeção minuciosa para detectar danos ou desgastes. Essa etapa é vital para a manutenção da integridade do molde.

Realizar inspeções regulares permite identificar problemas antes que eles comprometam a produção. Assim, evita-se a interrupção do processo e garante a continuidade da operação.

Verificação de Canais e Pontos de Injeção

Verificar os canais e pontos de injeção é imprescindível. É necessário garantir que estejam limpos e funcionais. Isso assegura o fluxo adequado do material plástico durante a injeção.

Canais obstruídos ou danificados podem causar defeitos no produto final. Portanto, é crucial manter essas áreas em perfeito estado.

| Componente | Verificação Necessária | Observações |

|---|---|---|

| Canais de Injeção | Limpeza e integridade | Verificar obstruções ou danos |

| Pontos de Injeção | Condição e alinhamento | Certificar-se de que estão alinhados corretamente |

Lubrificação Adequada

A lubrificação do molde é essencial para evitar problemas durante a produção. Ela evita a aderência da peça ao molde, garantindo a extração suave.

Tipos de Lubrificantes Recomendados

Os lubrificantes à base de silicone ou grafite são os mais comuns. A escolha depende do material plástico a ser utilizado. Cada material requer um lubrificante específico para obter os melhores resultados.

Pontos Críticos para Lubrificação

Os pontos críticos para lubrificação incluem as superfícies de contato entre o molde e a peça, bem como as áreas de deslizamento. A lubrificação adequada nessas áreas é fundamental para a extração suave da peça.

Manter essas áreas bem lubrificadas assegura a qualidade do produto final. Evita-se a formação de aderências e garante a precisão na moldagem.

Processo de setup da injetora de plástico: passo a passo

O processo de setup da injetora de plástico é essencial para assegurar a excelência do produto final. Envolve etapas críticas que exigem atenção meticulosa.

Montagem do Molde na Máquina

A montagem do molde na injetora de plástico marca o início do processo de setup. É imperativo assegurar que o molde esteja alinhado e fixado corretamente à máquina.

- Verificar o alinhamento do molde.

- Fixar o molde firmemente à máquina.

Conexão dos Sistemas Auxiliares

Os sistemas auxiliares, como o de refrigeração e os sensores de temperatura, devem ser conectados e testados. Isso assegura o funcionamento eficaz da injetora.

- Conectar os sistemas de refrigeração.

- Testar os sensores de temperatura.

Ajuste do Fechamento e Abertura do Molde

O ajuste do fechamento e abertura do molde é crucial para evitar danos ao molde e garantir a qualidade das peças produzidas.

A força de fechamento deve ser ajustada conforme as especificações do molde e do material plástico utilizado.

Ajuste da Altura do Molde

A altura do molde deve ser ajustada para garantir o fechamento correto do molde. Isso assegura que as peças sejam produzidas com as dimensões corretas.

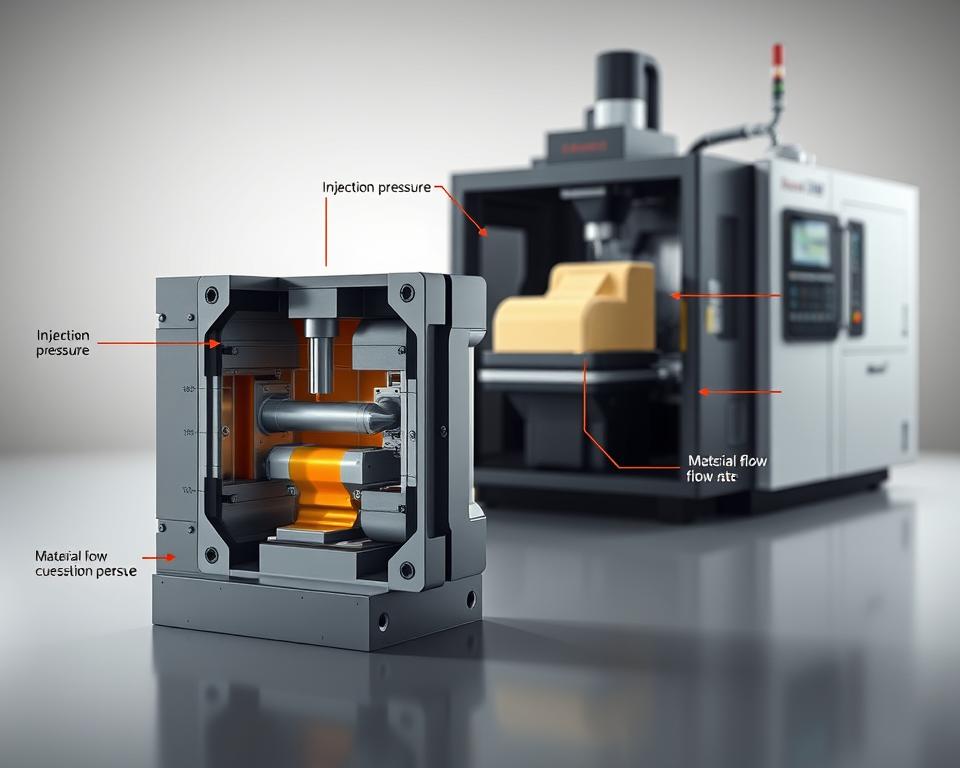

Configuração dos parâmetros de injeção

A configuração dos parâmetros de injeção é fundamental para o sucesso na produção de peças plásticas. Envolve a precisão em vários aspectos para assegurar um processo eficiente e a produção de peças de alta qualidade.

Ajustes de temperatura

A temperatura é um dos parâmetros mais críticos na injeção de plástico. Ajustar a temperatura corretamente é essencial para garantir que o material plástico seja processado corretamente.

Temperaturas por zona do canhão

A temperatura do canhão é dividida em zonas, e cada zona deve ser ajustada de acordo com o tipo de material plástico sendo usado. “A temperatura certa em cada zona é crucial para evitar problemas como degradação do material ou fluxo inadequado,” destaca um especialista em injeção de plástico.

Temperatura do bico de injeção

A temperatura do bico de injeção também é crítica, pois afeta a qualidade do fluxo de material para dentro do molde. Ajustar essa temperatura corretamente ajuda a prevenir defeitos nas peças.

Configuração de pressão e velocidade

A pressão e a velocidade de injeção são outros parâmetros importantes. A pressão deve ser ajustada para garantir que o molde seja preenchido completamente sem causar excesso de material ou defeitos. A velocidade de injeção também afeta a qualidade da peça, influenciando a orientação das moléculas do plástico.

Tempos de ciclo e resfriamento

Os tempos de ciclo e resfriamento são essenciais para a eficiência do processo de injeção. O tempo de ciclo inclui o tempo de injeção, o tempo de resfriamento e o tempo de abertura e fechamento do molde. Ajustar esses tempos corretamente ajuda a maximizar a produção enquanto mantém a qualidade das peças. “Ajustar os tempos de ciclo e resfriamento de forma precisa é vital para a produtividade e a qualidade,” afirma um especialista.

Setup do sistema de refrigeração

O processo de configuração do sistema de refrigeração é essencial para o controle da temperatura durante a injeção de plástico. Um sistema bem ajustado garante a temperatura ideal, crucial para a qualidade do produto final.

Verificação das linhas de água

A verificação das linhas de água é um passo fundamental no setup do sistema de refrigeração. É imprescindível assegurar que as linhas estejam limpas e sem obstruções, permitindo um fluxo de água eficiente.

- Verificar se as linhas de água estão conectadas corretamente

- Limpar as linhas de água regularmente para evitar obstruções

- Testar a pressão da água para garantir um fluxo adequado

Ajuste das temperaturas de refrigeração

O ajuste das temperaturas de refrigeração é crucial para controlar a temperatura do molde e do material plástico. Isso evita defeitos e assegura a qualidade do produto.

Diferencial de temperatura recomendado

O diferencial de temperatura entre a entrada e a saída do sistema de refrigeração deve ser minimizado. Isso garante uma refrigeração uniforme.

Monitoramento do fluxo de água

O monitoramento do fluxo de água é essencial para a funcionalidade do sistema de refrigeração. Utilizar sensores de fluxo e medidores de pressão é recomendado.

| Parâmetro | Valor Ideal | Observação |

|---|---|---|

| Temperatura de Entrada | 20°C | Deve ser ajustada de acordo com o material plástico |

| Temperatura de Saída | 25°C | Deve ser monitorada para garantir um diferencial de temperatura adequado |

| Fluxo de Água | 10 l/min | Deve ser ajustado de acordo com o tamanho do molde |

“Um sistema de refrigeração eficiente é fundamental para a produção de peças plásticas de alta qualidade.”

Primeiros ciclos: ajustes e correções

Os primeiros ciclos de produção são cruciais para ajustar e corrigir possíveis erros no setup da injetora de plástico. Nessa fase, é essencial monitorar o processo com atenção para assegurar que as peças produzidas atendam aos padrões de qualidade desejados.

Análise das primeiras peças produzidas

A análise das primeiras peças é uma etapa crítica para determinar se o setup está correto. Nela, verifica-se se as peças atendem às especificações do projeto.

Verificação dimensional

A verificação dimensional é essencial para garantir que as peças produzidas estejam dentro das tolerâncias especificadas. Isso ajuda a identificar quaisquer desvios no processo de injeção.

Inspeção visual de defeitos

Além da verificação dimensional, uma inspeção visual é necessária para detectar defeitos superficiais ou outros problemas estéticos que possam ter ocorrido durante o processo de injeção.

Correções comuns nos parâmetros iniciais

Com base na análise das primeiras peças, pode ser necessário fazer ajustes nos parâmetros de injeção, como temperatura, pressão e tempo de ciclo, para otimizar o processo e garantir a qualidade das peças.

Checklist de verificação pós-setup

Após a conclusão do setup, é imperativo executar um checklist de verificação. Este processo visa assegurar a estabilidade do processo e a excelência das peças produzidas. A validação de todos os parâmetros configurados durante o setup é crucial para o sucesso.

Qualidade das peças produzidas

A qualidade das peças produzidas é um indicativo decisivo do sucesso do setup. É imprescindível verificar se as peças atendem às especificações desejadas, sem apresentar defeitos como rebarbas, bolhas ou deformações. A inspeção das primeiras peças produzidas e a comparação com os padrões de qualidade estabelecidos são passos fundamentais.

Estabilidade do processo

A estabilidade do processo é um fator crítico que deve ser avaliado. É necessário verificar se a injetora de plástico opera de maneira consistente, sem variações significativas nos parâmetros de injeção.

Consistência entre ciclos

A consistência entre ciclos de produção é essencial para assegurar a uniformidade da qualidade das peças. Verificar se os ciclos ocorrem sem interrupções e se as peças produzidas em diferentes ciclos são consistentes é fundamental.

Documentação dos parâmetros finais

Documentar os parâmetros finais utilizados no setup é essencial para futuras referências e ajustes. Manter um registro histórico das configurações que resultaram em produção de alta qualidade é vital.

Problemas comuns durante o setup e como resolvê-los

O processo de setup de injetoras de plástico pode ser complexo, apresentando diversos obstáculos que impactam diretamente na eficiência operacional. A identificação e a resolução desses obstáculos são essenciais para assegurar a excelência do produto final e a maximização da produtividade da máquina.

Falhas de preenchimento do molde

As falhas de preenchimento manifestam-se quando o material plástico não ocupa completamente o espaço do molde. Essa falha pode ser atribuída a uma pressão de injeção inadequada, temperatura inadequada ou a um projeto de molde que não atende às necessidades do processo.

Para superar esses desafios, é recomendável ajustar a pressão e a velocidade de injeção. É também crucial verificar a temperatura do material e do molde, além de otimizar o projeto do molde, se necessário.

Problemas de temperatura

Problemas de temperatura podem comprometer a qualidade da peça produzida. Temperaturas extremas podem resultar em deformações, marcas de respingo ou outros defeitos.

Para resolver esses problemas, é importante verificar e ajustar as temperaturas de injeção e do molde conforme as especificações do material plástico utilizado.

Dificuldades na extração da peça

As dificuldades na extração manifestam-se quando a peça produzida fica presa no molde. Essa situação pode ser causada por ângulos de saída inadequados, falta de lubrificação ou resfriamento insuficiente.

Ajustes no sistema de extração

Para resolver problemas de peças presas, é necessário ajustar o sistema de extração. Isso pode envolver a revisão dos pinos de extração e a aplicação de lubrificantes adequados.

Soluções para peças presas

Além dos ajustes no sistema de extração, é fundamental verificar se o molde está devidamente limpo e se as condições de resfriamento estão adequadas para evitar peças presas.

| Problema | Causa Comum | Solução |

|---|---|---|

| Falhas de preenchimento | Pressão insuficiente, temperatura inadequada | Ajustar pressão e temperatura |

| Problemas de temperatura | Temperaturas muito altas ou baixas | Ajustar temperaturas de injeção e molde |

| Dificuldades na extração | Ângulos de saída inadequados, falta de lubrificação | Ajustar sistema de extração, aplicar lubrificantes |

Otimizando seu processo após o setup inicial

Após o setup inicial da injetora de plástico, é imperativo se concentrar na otimização do processo. Isso assegura a produção de peças de alta qualidade, de maneira eficiente.

A melhoria contínua é crucial para manter o processo produtivo sempre em seu auge. Isso reduz custos e eleva a qualidade das peças produzidas.

Para otimizar o processo, é recomendável monitorar constantemente os parâmetros de injeção. Parâmetros como temperatura, pressão e tempo de ciclo devem ser ajustados conforme necessário.

Além disso, a manutenção regular da máquina e do molde é essencial. Ela evita problemas e assegura a consistência da produção.

Implementando essas estratégias de otimização do processo, você alcançará um processo de produção mais eficiente e econômico. Isso resulta em peças de alta qualidade, atendendo às necessidades dos clientes.

No dia a dia, extrusoras complementam linhas produtivas de polímeros.