A indústria de plásticos no Brasil está em constante evolução. A escolha do sistema de injeção adequado é essencial para o sucesso da produção. Os sistemas de injeção por canal quente e canal frio são amplamente utilizados.

O sistema de injeção por canal quente se destaca pela sua eficiência. Ele é capaz de produzir peças complexas com precisão. Por outro lado, o sistema de injeção por canal frio é mais simples e econômico.

A escolha entre esses sistemas depende de diversos fatores. Inclui-se o tipo de produto, a quantidade de produção e os recursos disponíveis. Neste artigo, vamos explorar as principais diferenças entre esses sistemas. Assim, ajudaremos você a decidir qual é o mais adequado para sua produção.

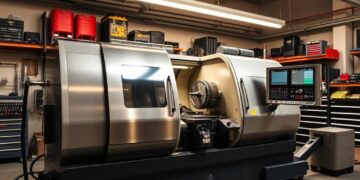

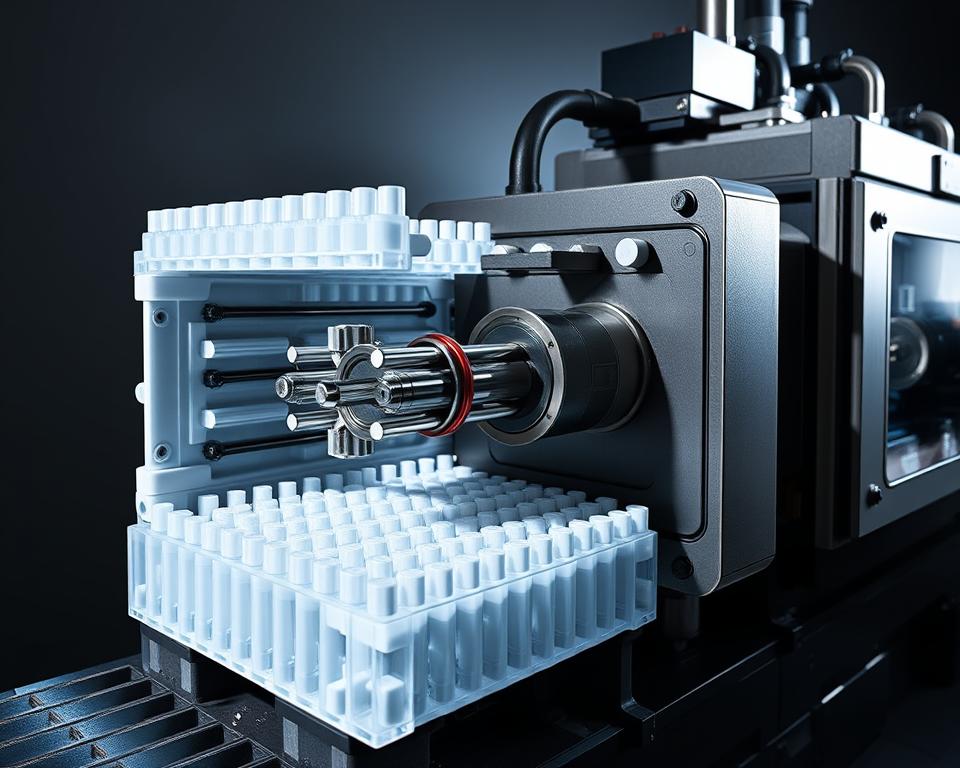

Veja diferentes injetoras usadas verticais rotativas disponíveis no mercado.

O que são sistemas de injeção por canal quente e canal frio

Os sistemas de injeção por canal quente e canal frio são tecnologias cruciais na indústria de plásticos. Eles são essenciais para a produção de peças plásticas de alta qualidade, desempenhando um papel fundamental.

Definição básica dos sistemas de injeção

Sistemas de injeção são processos que moldam materiais plásticos em formas específicas. Incluem a fusão do plástico e sua injeção em um molde, um processo fundamental.

Os principais componentes são:

- Injetora

- Molde

- Sistema de controle

Evolução histórica das tecnologias de injeção

A tecnologia de injeção sofreu uma evolução significativa desde sua invenção no início do século XX.

As principais evoluções incluem:

- Desenvolvimento de materiais plásticos mais avançados

- Melhorias nos sistemas de controle de temperatura

- Aumento da eficiência energética

Importância na indústria de plásticos brasileira

A indústria de plásticos brasileira é uma das mais dinâmicas da América Latina.

Os sistemas de injeção são fundamentais para a produção de uma vasta gama de produtos plásticos.

Alguns dos setores beneficiados incluem:

- Automotivo

- Embalagens

- Dispositivos médicos

Funcionamento do sistema de injeção por canal frio

Compreender o funcionamento do sistema de injeção por canal frio é essencial para a otimização da produção de peças plásticas. Este método é amplamente adotado na indústria, devido à sua eficiência e simplicidade. A compreensão aprofundada deste sistema é fundamental para a melhoria contínua na produção.

Componentes principais do sistema de canal frio

O sistema de injeção por canal frio integra vários componentes cruciais. Entre eles, destacam-se:

- Bucha

- Canal de alimentação

- Ponto de injeção

- Sistema de refrigeração

Bucha, canal de alimentação e ponto de injeção

A bucha, o canal de alimentação e o ponto de injeção são fundamentais para a correta injeção do material plástico na forma desejada. A sinergia entre esses componentes é essencial para a qualidade da peça final.

Sistema de refrigeração

O sistema de refrigeração desempenha um papel crucial no controle da temperatura do molde. Este controle direciona a qualidade da peça produzida, sendo um fator determinante na eficiência do processo.

Processo de injeção no canal frio

O processo de injeção por canal frio envolve a injeção do material plástico na forma desejada através do canal de alimentação. Posteriormente, o material é resfriado e solidificado, completando o ciclo de injeção.

Ciclo completo de produção com canal frio

O ciclo completo de produção abarca a injeção do material, o resfriamento, a extração da peça e a preparação para o próximo ciclo. Este processo contínuo é essencial para a eficiência na produção de peças plásticas.

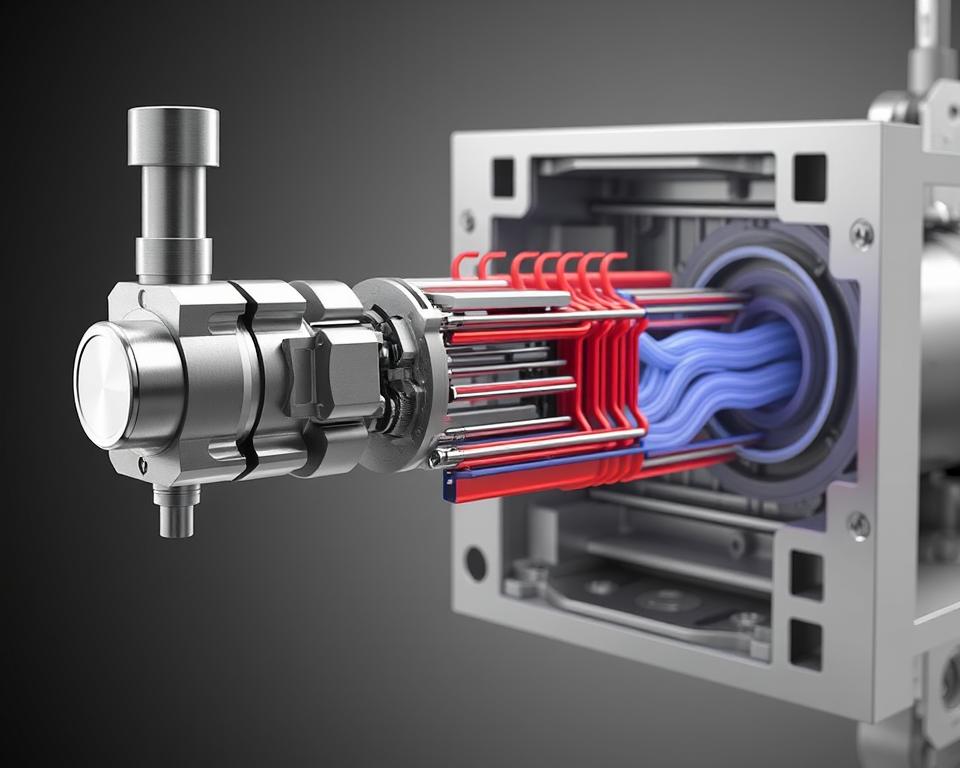

Funcionamento do sistema de injeção por canal quente

O sistema de injeção por canal quente integra componentes complexos e exige um controle de temperatura minucioso. Seu propósito é manter o plástico em estado líquido até ser injetado, eliminando a necessidade de resfriamento e reaquecimento.

Componentes principais do sistema de canal quente

Os elementos centrais incluem o manifold e os bicos aquecidos, complementados por sistemas de controle de temperatura avançados.

Manifold e bicos aquecidos

O manifold desempenha a função de distribuir o plástico fundido aos bicos injetores. Os bicos aquecidos, por sua vez, asseguram que a temperatura do plástico seja mantida, prevenindo sua solidificação prematura.

Sistemas de controle de temperatura

Esses sistemas são essenciais para manter o plástico na temperatura ideal, um fator crítico para a qualidade da peça final.

Processo de injeção no canal quente

Na injeção por canal quente, o plástico fundido é direcionado diretamente para a cavidade do molde. Este método elimina os canais de alimentação característicos dos sistemas de canal frio.

Ciclo completo de produção com canal quente

O ciclo de produção com canal quente apresenta uma eficiência superior, graças à eliminação da etapa de remoção dos canais de alimentação. Tal processo reduz significativamente o tempo de ciclo, elevando a produtividade.

| Componente | Função |

|---|---|

| Manifold | Distribuir plástico fundido |

| Bicos Aquecidos | Manter temperatura do plástico |

| Sistema de Controle de Temperatura | Controlar temperatura do plástico |

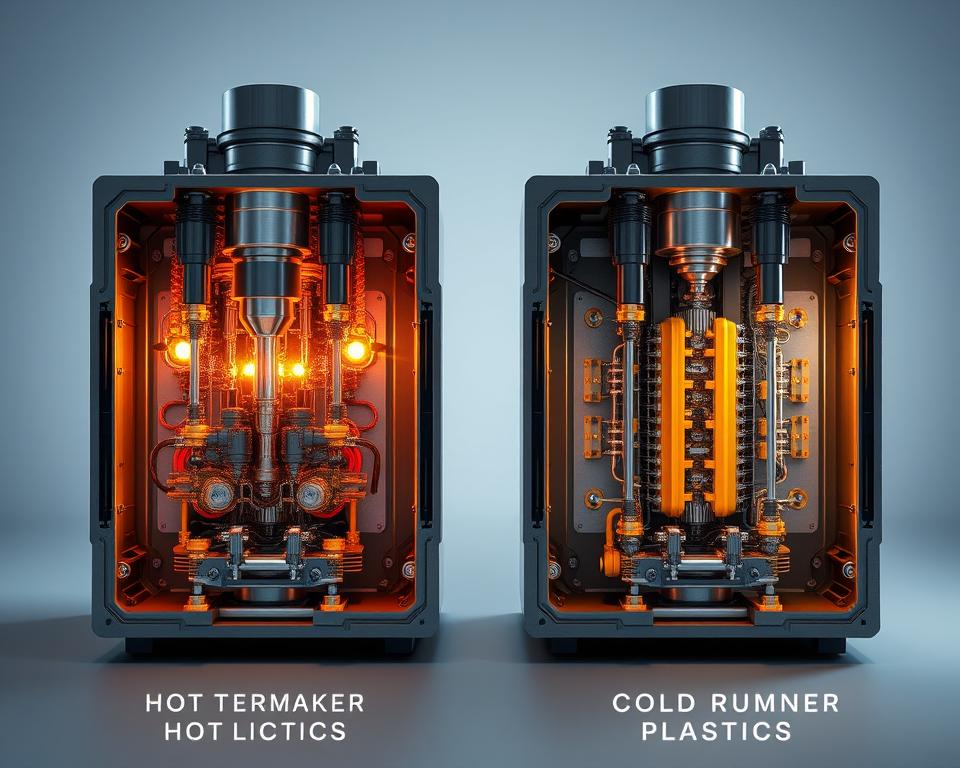

Injetora canal quente vs canal frio: principais diferenças técnicas

Comparar sistemas de injeção por canal quente e canal frio revela distinções técnicas cruciais. Essas diferenças influenciam diretamente o processo de moldagem e a qualidade das peças produzidas.

Diferenças estruturais e de design

Os sistemas de injeção por canal quente e canal frio apresentam estruturas e designs distintos. O canal frio é caracterizado por sua simplicidade, não necessitando de aquecimento adicional. Já o canal quente, por sua vez, é mais complexo, contendo componentes aquecidos para manter o plástico em estado líquido.

Abaixo, encontra-se uma tabela que resume as principais diferenças estruturais e de design entre os dois sistemas:

| Característica | Canal Frio | Canal Quente |

|---|---|---|

| Complexidade | Simples | Complexo |

| Aquecimento | Não requer | Requer |

| Componentes | Menos componentes | Mais componentes |

Diferenças no processo de injeção e ciclo de moldagem

O processo de injeção e o ciclo de moldagem apresentam variações significativas entre os dois sistemas. No canal frio, o plástico é injetado e resfriado no molde. Já no canal quente, o material permanece líquido até ser injetado na cavidade do molde.

Essas diferenças influenciam o tempo de ciclo e a eficiência do processo. O canal quente permite ciclos mais rápidos, pois o material permanece líquido. Por outro lado, o canal frio pode apresentar ciclos mais longos, devido ao resfriamento necessário.

Impacto na qualidade final das peças

A qualidade das peças produzidas por ambos os sistemas pode variar. O canal quente tende a produzir peças com menos defeitos superficiais e melhor acabamento, graças à temperatura constante do material. Já o canal frio pode resultar em peças com marcas de canal mais aparentes, que podem exigir acabamento adicional.

Em conclusão, as diferenças técnicas entre injetoras de canal quente e canal frio têm implicações significativas na produção de peças plásticas. A escolha entre os dois sistemas depende das necessidades específicas da produção, incluindo a complexidade das peças, o volume de produção e os requisitos de qualidade.

Vantagens e desvantagens do sistema de canal frio

Compreender as vantagens e desvantagens do sistema de injeção por canal frio é essencial para sua adoção na indústria. Este método, amplamente empregado na fabricação de peças plásticas, apresenta características que podem ser tanto benéficas quanto limitantes.

Vantagens econômicas e operacionais

O sistema de canal frio oferece múltiplas vantagens econômicas e operacionais. Destaca-se o menor custo inicial, o que o torna acessível para empresas de pequeno e médio porte.

Menor custo inicial

O custo inicial reduzido é uma grande vantagem, particularmente para empresas iniciantes ou aquelas com orçamentos restritos.

Simplicidade de manutenção

A simplicidade na manutenção é outra grande vantagem. O sistema de canal frio é relativamente simples de manter e reparar, o que diminui os custos operacionais.

Flexibilidade para pequenas produções

Além disso, oferece flexibilidade para pequenas produções. Permite que as empresas atendam a demandas específicas sem grandes investimentos.

Desvantagens e limitações

Contudo, o sistema de canal frio também apresenta desvantagens e limitações. Entre elas, destaca-se o desperdício de material, o maior tempo de ciclo e limitações em peças complexas.

Desperdício de material (galhos)

Um dos principais problemas é o desperdício de material, conhecido como “galhos,” que são os canais de injeção que precisam ser removidos após a moldagem.

Maior tempo de ciclo

O sistema de canal frio geralmente requer um maior tempo de ciclo. Isso ocorre devido ao processo de resfriamento e solidificação do material nos canais.

Limitações em peças complexas

Além disso, apresenta limitações na produção de peças complexas ou com detalhes intrincados. O fluxo de material pode ser restringido.

Em conclusão, o sistema de injeção por canal frio é uma opção viável para diversas aplicações industriais, oferecendo vantagens econômicas e operacionais. No entanto, é crucial considerar suas desvantagens e limitações para tomar decisões informadas.

Vantagens e desvantagens do sistema de canal quente

Compreender as vantagens e desvantagens do sistema de canal quente é essencial para sua implementação eficaz. Este método de injeção é amplamente empregado na indústria de plásticos, devido às suas singularidades.

Vantagens econômicas e operacionais

O sistema de canal quente apresenta múltiplas vantagens econômicas e operacionais. Destacam-se a maior eficiência produtiva, a redução significativa de desperdício de material e a melhoria da qualidade das peças produzidas.

Maior eficiência produtiva

A injeção por canal quente permite ciclos de produção mais rápidos. Isso aumenta a produtividade e diminui os custos operacionais.

Redução de desperdício de material

O material permanece no estado fundido até ser injetado na cavidade do molde. Isso resulta em menos desperdício de material, promovendo uma produção mais sustentável.

Melhor qualidade das peças

A temperatura controlada do canal quente garante peças com melhor acabamento superficial e menos defeitos. Isso melhora a qualidade geral do produto.

Desvantagens e limitações

O sistema de canal quente também apresenta desvantagens e limitações. Entre elas, incluem-se o maior custo inicial, a complexidade de manutenção e a sensibilidade a variações de processo.

Maior custo inicial

A implementação de um sistema de canal quente exige um investimento inicial maior. Isso ocorre devido à complexidade do sistema e aos componentes especializados necessários.

Complexidade de manutenção

A manutenção do sistema de canal quente é mais complexa. Ela requer pessoal qualificado, o que pode elevar os custos de manutenção ao longo do tempo.

Sensibilidade a variações de processo

O sistema de canal quente é sensível a variações de temperatura e outros parâmetros de processo. Isso pode afetar a qualidade das peças se não for adequadamente controlado.

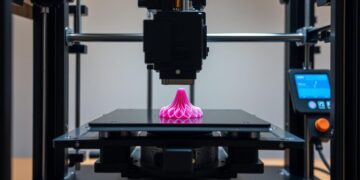

No mesmo segmento, moinhos auxiliam na reciclagem de materiais.

Aplicações ideais para cada sistema na indústria brasileira

Na indústria brasileira, a compreensão das aplicações ideais para sistemas de injeção por canal quente e canal frio é essencial para a otimização da produção. A escolha entre esses sistemas é influenciada por diversos fatores, como o tipo de produto, o volume de produção e os requisitos de qualidade.

Setores que se beneficiam do sistema de canal frio

O sistema de canal frio se mostra vantajoso em certas aplicações industriais. Isso abrange:

Pequenas produções e startups

Empresas iniciantes ou com demandas de produção reduzidas se beneficiam do sistema de canal frio. Isso ocorre devido ao seu custo inicial menor e à sua simplicidade operacional.

Peças simples e de baixa precisão

Para itens que não requerem alta precisão ou complexidade, o sistema de canal frio é a escolha adequada. Ele atende às necessidades de produção sem a necessidade de equipamentos avançados.

Materiais específicos mais adequados

Certos materiais são mais compatíveis com o sistema de canal frio. Isso ocorre com materiais que não necessitam de controle rigoroso de temperatura durante o processo de injeção.

Setores que se beneficiam do sistema de canal quente

Por outro lado, o sistema de canal quente apresenta vantagens significativas em outras aplicações industriais. Isso abrange:

Produções em larga escala

Para empresas que operam em grande escala, o sistema de canal quente é mais eficiente. Ele permite ciclos de produção mais rápidos e reduz o desperdício de material.

Peças complexas e de alta precisão

O sistema de canal quente é ideal para a produção de peças complexas que exigem alta precisão. Ele mantém a temperatura do material constante, resultando em produtos de melhor qualidade.

Materiais específicos mais adequados

Certos materiais termoplásticos se beneficiam do sistema de canal quente, especialmente aqueles que exigem controle preciso de temperatura para manter suas propriedades.

Em conclusão, a escolha entre sistemas de injeção por canal quente e canal frio na indústria brasileira depende das necessidades específicas de cada aplicação. Compreender essas diferenças é crucial para a otimização da produção e melhoria da eficiência.

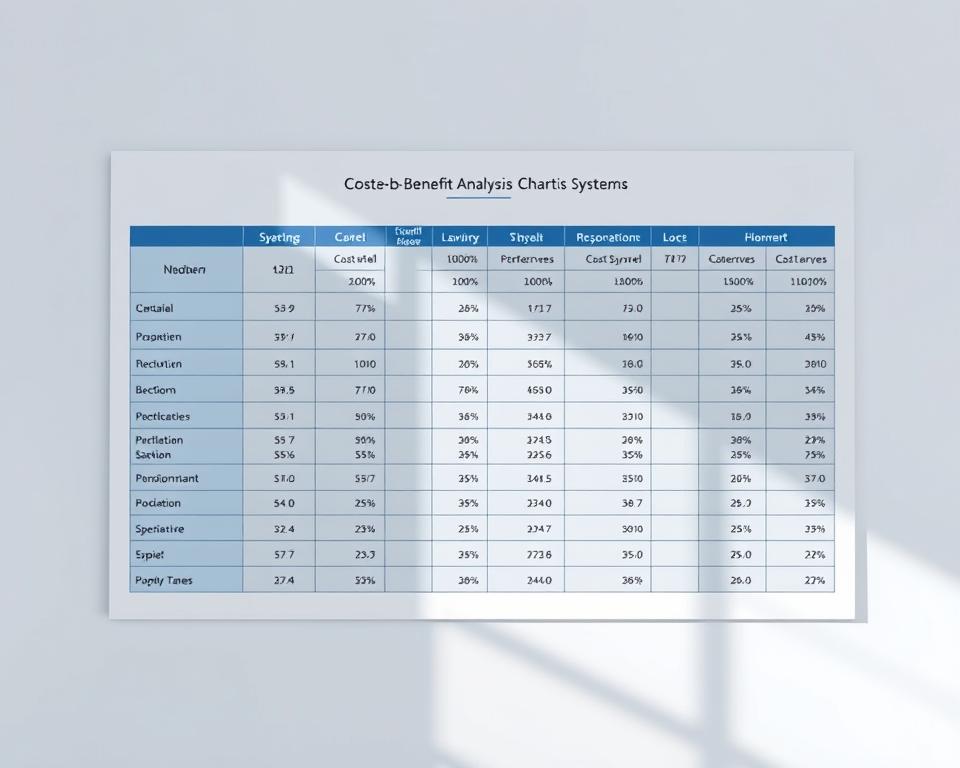

Análise de custo-benefício entre os sistemas

Na comparação entre sistemas de injeção por canal quente e canal frio, uma análise de custo-benefício minuciosa é imperativa. Essa análise permite desvendar os custos inerentes a cada sistema, bem como os benefícios que podem ser trazidos para o processo produtivo.

Investimento inicial vs. retorno a longo prazo

O investimento inicial é um aspecto decisivo na escolha entre sistemas de injeção por canal quente e canal frio. Os sistemas de canal quente apresentam um custo inicial elevado, devido à complexidade do sistema de aquecimento e controle.

Cálculo do ponto de equilíbrio

O cálculo do ponto de equilíbrio é fundamental para determinar quando o investimento inicial será amortizado. Este cálculo envolve a análise dos custos fixos e variáveis associados a cada sistema.

| Fatores | Canal Frio | Canal Quente |

|---|---|---|

| Custo Inicial | Menor | Maior |

| Custo de Produção por Unidade | Maior | Menor |

| Tempo de Produção | Maior | Menor |

Tempo de retorno do investimento

O tempo de retorno do investimento é um fator crucial. Embora os sistemas de canal quente apresentem um custo inicial mais elevado, eles podem oferecer um retorno mais rápido. Isso ocorre devido à economia de material e energia.

Economia de material e energia

Os sistemas de canal quente destacam-se pela capacidade de reduzir o consumo de material e energia. Isso se dá porque o material permanece derretido no canal, o que diminui a necessidade de resina na produção.

Impacto na produtividade e lucratividade

A escolha do sistema de injeção influencia diretamente a produtividade e a lucratividade. Os sistemas de canal quente tendem a aumentar a produtividade, graças ao ciclo de moldagem mais rápido e à redução de desperdício de material.

Manutenção e vida útil dos sistemas de injeção

Sistemas de injeção, seja por canal quente ou frio, necessitam de manutenção regular para operar eficientemente. A manutenção adequada não só prolonga a vida útil dos equipamentos como também garante a qualidade das peças produzidas.

Requisitos de manutenção para canal frio

Os sistemas de injeção por canal frio apresentam requisitos de manutenção específicos, devido à sua operação particular.

Procedimentos preventivos

Para os sistemas de canal frio, é essencial realizar inspeções regulares nos componentes do sistema, como bicos injetores e moldes, para evitar desgastes prematuros.

Problemas comuns e soluções

Problemas como vazamentos e entupimentos são comuns em sistemas de canal frio. Soluções incluem a verificação regular das conexões e a limpeza dos componentes.

Requisitos de manutenção para canal quente

Os sistemas de canal quente, por outro lado, requerem manutenção focada nos elementos aquecedores e nos controles de temperatura.

Procedimentos preventivos

Manter os elementos aquecedores limpos e calibrados é crucial para o funcionamento adequado do sistema de canal quente.

Problemas comuns e soluções

Problemas de superaquecimento ou subaquecimento são frequentes. A solução está na calibração precisa dos controles de temperatura e na manutenção preventiva dos elementos aquecedores.

Comparativo de durabilidade e custos de manutenção

Embora ambos os sistemas tenham suas particularidades, os custos de manutenção podem variar significativamente. Os sistemas de canal quente tendem a ter custos mais elevados devido à complexidade dos componentes, mas podem oferecer maior eficiência a longo prazo.

Como escolher o melhor sistema para sua produção: Critérios decisivos

A escolha do sistema de injeção adequado é essencial para o sucesso na produção de peças plásticas. É fundamental considerar as características específicas da sua produção para tomar essa decisão.

Ao avaliar as necessidades de sua produção, é crucial considerar a qualidade das peças produzidas. Também é importante os objetivos de custo e a eficiência do processo. Os critérios decisivos incluem a complexidade das peças, o volume de produção e os requisitos de precisão.

O sistema de injeção por canal quente é ideal para produções de alto volume e peças complexas. Por outro lado, o sistema de canal frio é mais adequado para produções de menor escala e peças mais simples.

Considerando esses fatores e critérios, você poderá tomar uma decisão informada. Assim, garantirá a eficiência e a qualidade necessárias para o sucesso no mercado.