História do torno mecânico: uma jornada através dos séculos

Origens antigas do torno mecânico

Representação de um torno primitivo egípcio (c. 1300 a.C.)

A história do torno mecânico tem suas raízes nas civilizações mais antigas da humanidade. Os primeiros registros de um dispositivo que poderia ser considerado um torno primitivo datam de aproximadamente 1300 a.C. no Egito antigo.

Este equipamento rudimentar consistia em um sistema operado por duas pessoas: enquanto uma girava a peça de trabalho usando uma corda enrolada, a outra aplicava uma ferramenta de corte para moldar o material, geralmente madeira.

Tornos na antiguidade clássica

Os gregos e romanos aperfeiçoaram o conceito egípcio, introduzindo melhorias significativas.

Por volta do século III a.C., os romanos desenvolveram o torno de arco, onde uma corda era presa a um arco flexível.

Ao movimentar o arco para frente e para trás, a peça girava alternadamente em sentidos opostos, permitindo que um único artesão operasse tanto o mecanismo de rotação quanto a ferramenta de corte. Evidências arqueológicas e representações em vasos gregos demonstram que estas civilizações utilizavam tornos para criar peças de madeira com notável simetria.

Torno de arco romano (c. 200 d.C.)

Na China antiga, registros históricos da Dinastia Han (202 a.C. – 220 d.C.) também mencionam dispositivos semelhantes a tornos rotativos, principalmente utilizados para afiar ferramentas e armas.

O livro “Tian Gong Kai Wu”, da Dinastia Ming, documenta uma retificadora que empregava princípios similares aos tornos medievais europeus, demonstrando como diferentes culturas desenvolveram tecnologias paralelas para resolver problemas semelhantes de manufatura.

Evolução medieval: o torno de pedal

Durante a Idade Média, entre os séculos XIII e XV, ocorreu uma inovação significativa na tecnologia do torno com o desenvolvimento do torno de pedal, também conhecido como torno de vara flexível. Esta evolução representou um avanço importante na história do torno mecânico, permitindo que um único artesão controlasse todo o processo de torneamento.

Torno de pedal medieval (século XIV)

Funcionamento do torno de pedal

O torno de pedal utilizava um sistema engenhoso: uma vara flexível era fixada no teto da oficina e conectada por uma corda à peça de trabalho e a um pedal no chão. Quando o artesão pressionava o pedal com o pé, a corda girava a peça em um sentido. Ao liberar o pedal, a vara flexível retornava à posição original, girando a peça no sentido oposto. Este mecanismo permitia que o artesão mantivesse ambas as mãos livres para manipular as ferramentas de corte, aumentando significativamente a precisão do trabalho.

Embora o movimento alternado limitasse o processo de corte a apenas metade do ciclo de rotação, o torno de pedal representou um avanço notável em termos de eficiência e controle. Esta tecnologia permaneceu em uso por séculos, sendo encontrada em oficinas europeias até o início do século XX, especialmente em áreas rurais e para trabalhos artesanais específicos.

Revolução industrial: o nascimento do torno moderno

Henry Maudslay e o torno de rosca

Torno de rosca de Maudslay (1797)

Em 1797, o engenheiro britânico Henry Maudslay (1771-1831) criou o primeiro torno de rosca do mundo, uma inovação que revolucionou a fabricação de precisão.

O torno de Maudslay apresentava características revolucionárias: uma estrutura totalmente metálica, um porta-ferramentas deslizante (slide rest) e um parafuso-mestre que permitia cortar roscas com precisão uniforme.

Esta invenção é frequentemente considerada o nascimento do torno mecânico moderno.

A contribuição mais significativa de Maudslay foi o porta-ferramentas deslizante, que eliminava a necessidade de o operador segurar manualmente a ferramenta de corte. Isto não apenas reduziu a fadiga do operador, mas também aumentou drasticamente a precisão e repetibilidade do processo de usinagem.

Com esta inovação, tornou-se possível produzir peças idênticas com tolerâncias muito mais estreitas do que jamais havia sido possível anteriormente.

Outros pioneiros da era industrial

Contemporâneo a Maudslay, o inventor americano David Wilkinson patenteou em 1798 um torno para usinar metal.

Na mesma época, o engenheiro russo Andrey Nartov desenvolveu um dos primeiros tornos com suporte de ferramenta e conjunto de engrenagens.

Estas inovações paralelas em diferentes países demonstram como a necessidade de precisão mecânica era uma demanda global emergente da industrialização.

Oficina industrial do século XIX com tornos mecânicos (c. 1850)

Século XIX: padronização e avanços tecnológicos

O século XIX testemunhou uma aceleração no desenvolvimento e aperfeiçoamento dos tornos mecânicos, com inovações que estabeleceram as bases para a manufatura moderna. Este período foi marcado pela padronização de processos e pela introdução de materiais e técnicas que aumentaram significativamente a capacidade e precisão das máquinas.

Tornos industriais e produção em massa

Em 1845, Stephen Fitch nos Estados Unidos criou o torno torre (turret lathe), que permitia trocar rapidamente entre diferentes ferramentas de corte.

Esta inovação aumentou drasticamente a eficiência da produção, reduzindo o tempo necessário para configurar a máquina entre operações.

Em 1848, os tornos rotativos foram introduzidos nos EUA, e em 1873, Christopher Spencer desenvolveu o primeiro torno automático de fuso único, seguido rapidamente por um torno automático de três fusos.

Torno torre de Fitch (1845)

Materiais e técnicas avançadas

A introdução do aço rápido (HSS) no final do século XIX revolucionou as capacidades de corte dos tornos. Desenvolvido por Frederick Winslow Taylor e Maunsel White em 1898, o aço rápido permitia que as ferramentas de corte mantivessem sua dureza mesmo em altas temperaturas, possibilitando velocidades de corte muito maiores. Esta inovação aumentou dramaticamente a produtividade dos tornos mecânicos.

Outro avanço significativo foi o desenvolvimento de sistemas de medição mais precisos.

O micrômetro, aperfeiçoado por Jean Laurent Palmer na França em 1848, permitiu medições com precisão de até 0,01 mm, facilitando a produção de peças com tolerâncias cada vez mais estreitas.

A padronização de roscas e outros componentes também se tornou crucial neste período, com o sistema Whitworth na Inglaterra (1841) e o sistema de rosca padrão nos EUA (1864) estabelecendo normas que permitiram a intercambialidade de peças.

Século XX: automação e controle numérico

O século XX marcou uma transformação radical na tecnologia dos tornos mecânicos, com a transição da operação manual para sistemas cada vez mais automatizados. Este período viu o surgimento do controle numérico e, posteriormente, do controle numérico computadorizado (CNC), revolucionando completamente a precisão, eficiência e capacidades da usinagem.

Primeiras formas de automação

No início do século XX, os tornos mecânicos passaram a ser equipados com motores elétricos individuais, substituindo os sistemas de transmissão por linha de eixo movidos a vapor.

Esta mudança permitiu maior controle sobre a velocidade de rotação e tornou as máquinas mais seguras e eficientes.

Durante as décadas de 1930 e 1940, foram desenvolvidos tornos com dispositivos de perfilamento hidráulico, capazes de seguir modelos para reproduzir formas complexas automaticamente.

Torno com motor elétrico (c. 1920)

O nascimento do controle numérico

A verdadeira revolução ocorreu no final da década de 1940, quando John T. Parsons, em colaboração com o MIT (Massachusetts Institute of Technology), desenvolveu o conceito de controle numérico (NC). Em 1952, o MIT apresentou a primeira fresadora controlada numericamente, e logo depois, em 1955, a Arma Corporation lançou o primeiro torno NC comercial.

Os primeiros sistemas NC utilizavam fitas perfuradas para armazenar os programas de usinagem.

Embora revolucionários, estes sistemas eram caros e complexos, limitando sua adoção inicial principalmente à indústria aeroespacial e de defesa, onde a precisão extrema justificava o alto investimento.

A era do CNC

Torno CNC comercial (início dos anos 1970)

Na década de 1970, com o advento dos microprocessadores, o controle numérico evoluiu para o controle numérico computadorizado (CNC).

Os tornos CNC utilizavam computadores dedicados para controlar os movimentos das ferramentas de corte, oferecendo níveis sem precedentes de precisão, repetibilidade e flexibilidade.

A programação tornou-se mais acessível, com linguagens padronizadas como o código G, e a interface homem-máquina melhorou significativamente.

Os tornos CNC revolucionaram a manufatura ao permitir a produção de peças complexas com mínima intervenção humana.

Características como troca automática de ferramentas, medição em processo e compensação automática de desgaste de ferramentas aumentaram drasticamente a produtividade e a qualidade.

Até o final do século XX, os tornos CNC haviam se tornado o padrão na indústria, com os tornos convencionais sendo relegados a trabalhos de pequena escala e aplicações educacionais.

Século XXI: tornos modernos e tecnologias atuais

No século XXI, os tornos mecânicos evoluíram para sistemas altamente sofisticados que integram múltiplas tecnologias avançadas. O torno moderno não é apenas uma máquina de usinagem, mas um centro de processamento multifuncional conectado a redes digitais e sistemas de produção inteligentes.

Tornos multifuncionais

Os tornos contemporâneos frequentemente combinam capacidades de torneamento com fresamento, furação e outras operações em uma única máquina. Estes centros de torneamento multifuncionais podem processar peças complexas em uma única fixação, eliminando a necessidade de transferir a peça entre diferentes máquinas e reduzindo significativamente o tempo de produção e os erros de posicionamento.

Centro de torneamento multifuncional CNC de 5 eixos (2020s)

Integração Digital e Indústria 4.0

Os tornos modernos estão completamente integrados aos sistemas digitais de manufatura. Com interfaces baseadas em software CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing), os programas de usinagem podem ser gerados diretamente a partir de modelos 3D, eliminando erros de programação manual. Sensores integrados monitoram constantemente parâmetros como forças de corte, vibrações e temperaturas, permitindo ajustes em tempo real para otimizar o processo.

No contexto da Indústria 4.0, os tornos CNC estão conectados a redes industriais (IIoT – Industrial Internet of Things), compartilhando dados com sistemas de gestão da produção, manutenção preditiva e controle de qualidade. Esta conectividade permite a manufatura “lights-out”, onde as máquinas podem operar sem supervisão humana por longos períodos, com robôs alimentadores de material e sistemas automatizados de inspeção garantindo a continuidade da produção.

Sustentabilidade e eficiência energética

Torno CNC com sistemas de recuperação de energia e lubrificação mínima (2020s)

A sustentabilidade tornou-se um foco importante no desenvolvimento dos tornos modernos. Sistemas de acionamento regenerativo recuperam energia durante a desaceleração, sistemas de lubrificação mínima reduzem o consumo de fluidos de corte, e o gerenciamento inteligente de energia minimiza o consumo durante períodos de inatividade.

Além disso, a reciclagem de cavacos e a reforma de máquinas antigas são práticas cada vez mais comuns, reduzindo o impacto ambiental da manufatura.

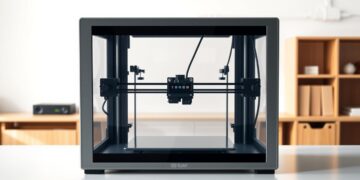

As tendências atuais apontam para uma integração ainda maior com tecnologias como manufatura aditiva (impressão 3D), permitindo a criação de peças híbridas que combinam processos subtrativos e aditivos.

A inteligência artificial está sendo aplicada para otimizar automaticamente parâmetros de corte, prever falhas de ferramentas e gerar programas de usinagem a partir de especificações funcionais, sem necessidade de intervenção humana detalhada.

Impacto histórico: a transformação da indústria

O torno mecânico teve um impacto profundo e duradouro na história da manufatura e no desenvolvimento industrial global. Sua evolução ao longo dos séculos não apenas transformou os métodos de produção, mas também moldou economias inteiras e possibilitou avanços tecnológicos em praticamente todos os campos.

Padronização e intercambialidade

Um dos impactos mais significativos do desenvolvimento do torno mecânico foi a possibilidade de produzir peças padronizadas e intercambiáveis. Antes do torno de precisão, cada componente era único e feito sob medida, tornando reparos e substituições processos complexos e caros.

Com a capacidade de produzir peças idênticas em série, o torno mecânico possibilitou a manufatura em massa, reduzindo drasticamente os custos de produção e tornando produtos mais acessíveis.

Linha de produção com tornos mecânicos produzindo peças padronizadas (c. 1910)

Revolução na precisão

O torno mecânico elevou os padrões de precisão na manufatura a níveis anteriormente inimagináveis. No início do século XIX, uma tolerância de 1 mm era considerada precisa; hoje, os tornos CNC rotineiramente trabalham com tolerâncias de poucos micrômetros (0,001 mm).

Esta evolução na precisão possibilitou o desenvolvimento de tecnologias avançadas em campos como aeroespacial, médico e eletrônico, onde componentes minúsculos e extremamente precisos são essenciais.

Democratização da tecnologia

À medida que os tornos evoluíram e se tornaram mais acessíveis, a capacidade de produzir componentes de precisão se espalhou globalmente. Países em desenvolvimento puderam estabelecer suas próprias indústrias de manufatura, acelerando seu crescimento econômico.

A China, por exemplo, passou de importadora de máquinas-ferramentas a maior produtora mundial em poucas décadas, em grande parte devido à adoção e posterior desenvolvimento de tecnologia de tornos CNC.

Fábrica moderna com tornos CNC automatizados e sistemas robóticos (2020s)

Legado contínuo

Mesmo com o surgimento de novas tecnologias como manufatura aditiva e processamento a laser, o torno mecânico continua sendo uma ferramenta fundamental na indústria moderna. Sua capacidade de remover material com alta precisão e eficiência permanece inigualável para muitas aplicações. Além disso, os princípios desenvolvidos na evolução do torno – controle numérico, automação, integração digital – formaram a base para praticamente todas as tecnologias de manufatura avançada atuais.

O torno mecânico não é apenas uma máquina, mas um símbolo da engenhosidade humana e da busca constante por precisão, eficiência e inovação. Sua história de mais de três milênios continua a se desenvolver, com cada nova geração de tornos incorporando tecnologias emergentes e respondendo aos desafios contemporâneos de manufatura.

O legado contínuo do torno mecânico

A história do torno mecânico é um testemunho notável da evolução tecnológica humana. De suas origens humildes como uma ferramenta manual no antigo Egito até os sofisticados centros de torneamento CNC multifuncionais de hoje, o torno tem sido um catalisador constante de progresso industrial e precisão manufatureira.

Esta jornada de mais de três milênios reflete nossa própria evolução tecnológica: da força muscular à energia hidráulica, do vapor à eletricidade, e finalmente à automação digital e inteligência artificial. Em cada etapa, o torno mecânico não apenas acompanhou as mudanças tecnológicas, mas frequentemente liderou-as, estabelecendo novos padrões de precisão e eficiência que impulsionaram avanços em outros campos.

Enquanto olhamos para o futuro, o torno mecânico continua a evoluir, integrando-se a sistemas de manufatura digital, incorporando sensores avançados e algoritmos de otimização, e adaptando-se às demandas por sustentabilidade e eficiência energética.

Seu título de “mãe de todas as máquinas-ferramentas” permanece merecido, não apenas por sua antiguidade, mas por sua contínua relevância e capacidade de transformação.

A evolução do torno mecânico através dos séculos: do antigo ao moderno

A história do torno mecânico nos lembra que a busca por precisão, eficiência e inovação é uma constante na engenharia humana. Cada avanço, desde o porta-ferramentas deslizante de Maudslay até os sistemas CNC multifuncionais de hoje, representa não apenas uma melhoria técnica, mas um passo em nossa jornada coletiva de transformar ideias em realidade tangível, com precisão e reprodutibilidade cada vez maiores.