A operação correta de tornos CNC é essencial para a produtividade e qualidade. Nós vamos falar sobre os principais desafios dessas máquinas.

Os tornos CNC são máquinas complexas. Elas precisam de conhecimento e habilidade para serem operadas de forma eficiente. É importante evitar erros comuns para garantir segurança e eficiência na usinagem.

Nossa abordagem é mostrar os erros mais comuns e como evitá-los. Isso melhora a produtividade e a qualidade dos produtos.

Entendendo os tornos CNC e a importância da operação correta

A usinagem eficiente depende da operação correta dos tornos CNC. Esses equipamentos são essenciais na indústria metal-mecânica. Eles permitem a produção rápida e precisa de peças.

O que são tornos CNC e como funcionam

Os tornos CNC são máquinas que usam controle numérico computadorizado. Eles são programados para fazer tarefas específicas, como torneamento e fresamento. Isso garante precisão e repetibilidade.

Para operar esses tornos, é necessário seguir programas que definem os movimentos. Isso permite a criação de peças complexas com pouca intervenção manual.

O impacto dos erros operacionais na produtividade e qualidade

Erros na operação dos tornos CNC podem causar peças defeituosas. Isso resulta em desperdício de material e tempo. Além disso, afeta a qualidade do produto final.

Por isso, é fundamental que os operadores sejam bem treinados. Eles devem seguir as melhores práticas. Isso ajuda a evitar erros e assegurar a qualidade e produtividade.

Principais erros torno CNC na programação

A programação de tornos CNC é complexa e exige atenção aos detalhes. Vamos ver os principais erros e como evitá-los.

Erros na definição de parâmetros de corte

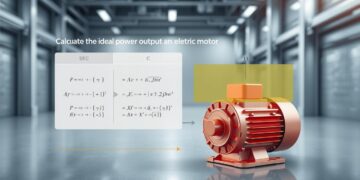

Um erro comum é a definição incorreta de parâmetros de corte. Isso inclui velocidades e avanços errados, e profundidade de corte inadequada.

Velocidades e avanços incorretos

Velocidades e avanços errados podem causar desgaste prematuro da ferramenta. Eles também podem danificar a peça ou a máquina. É importante seguir as recomendações do fabricante e testar os parâmetros.

Profundidade de corte inadequada

Uma profundidade de corte errada pode afetar a qualidade da peça. É crucial calcular a profundidade correta, considerando o material e a ferramenta.

| Parâmetro | Descrição | Impacto de Erro |

|---|---|---|

| Velocidade de Corte | Define a velocidade em que a ferramenta corta o material. | Velocidade incorreta pode causar desgaste da ferramenta ou usinagem ineficiente. |

| Avanço | Determina a taxa em que a ferramenta se move ao longo da peça. | Avanço incorreto pode resultar em acabamento superficial ruim ou quebra da ferramenta. |

| Profundidade de Corte | Define a profundidade em que a ferramenta penetra no material. | Profundidade inadequada pode causar usinagem incompleta ou excessiva. |

Problemas com códigos G e M

Os códigos G e M são essenciais para a programação CNC. Eles controlam movimentos e funções da máquina. Erros podem causar movimentos indesejados ou colisões.

É crucial entender a sintaxe e o propósito de cada código. Além disso, é importante verificar o programa cuidadosamente antes da execução.

Falhas na simulação antes da execução

A simulação antes da execução é crucial para evitar erros dispendiosos. Falhas nessa etapa podem levar a erros graves na execução real.

Usar software de simulação para testar o programa CNC ajuda a identificar e corrigir erros. Isso garante uma usinagem segura e eficiente.

Erros de configuração e ferramentas

Configurar as ferramentas corretamente é essencial para o sucesso em tornos CNC. Erros nessa etapa podem causar produtos de qualidade ruim, desperdiçar material e danificar a máquina.

Vamos ver os principais erros na configuração de ferramentas. Também vamos mostrar como evitá-los. Isso vai garantir a eficiência e precisão para uma produção de qualidade.

Configuração incorreta de ferramentas

A configuração errada de ferramentas é um grande problema em tornos CNC.

Seleção inadequada de insertos

Escolher o inserto certo é crucial para usinagem eficaz. Insertos errados podem causar desgaste rápido da ferramenta e acabamento ruim.

Montagem incorreta de ferramentas

Montar as ferramentas corretamente é tão importante. Erros podem causar vibrações fortes, resultando em imprecisões.

Erros de compensação de ferramentas

Erros de compensação de ferramentas acontecem quando as dimensões da ferramenta não são ajustadas corretamente no sistema de controle da máquina.

Problemas com fixação da peça

Fixar a peça de forma inadequada pode causar movimento durante a usinagem. Isso leva a imprecisões e riscos de acidentes.

Erros Operacionais Durante o Processo de Usinagem

Identificar erros operacionais é essencial para manter a produção eficiente e a qualidade dos produtos. Vamos explorar erros comuns na usinagem e como evitá-los.

Monitoramento Inadequado do Processo

O monitoramento inadequado pode causar problemas não detectados. Isso resulta em produtos defeituosos. É crucial usar sistemas de monitoramento eficazes.

- Utilizar sensores para monitorar parâmetros como temperatura e vibração.

- Implementar software de análise de dados para prever possíveis falhas.

- Treinar operadores para reconhecer sinais de alerta durante o processo.

Intervenções Manuais Incorretas

Intervenções manuais incorretas podem alterar o processo de forma inesperada. Isso leva a erros. Devemos:

- Garantir que os operadores estejam devidamente treinados e familiarizados com os procedimentos.

- Implementar protocolos de intervenção manual que minimizem o risco de erro.

- Utilizar tecnologias de automação onde possível para reduzir a necessidade de intervenções manuais.

Negligência com Sinais de Alerta da Máquina

A negligência com sinais de alerta da máquina pode resultar em falhas catastróficas. É crucial:

- Responder prontamente a sinais de alerta e alarmes.

- Realizar manutenção preventiva com base nos dados de operação da máquina.

- Treinar os operadores para entender e responder adequadamente aos sinais de alerta.

Entender e abordar esses erros operacionais melhora a eficiência e segurança da usinagem. Práticas de monitoramento eficazes, intervenções manuais corretas e resposta rápida a sinais de alerta são essenciais. Isso evita erros e garante a qualidade dos produtos.

Erros de manutenção e cuidados preventivos

Para que os tornos CNC durarem mais e funcionem bem, é crucial manter a manutenção regular. Erros na manutenção podem causar grandes problemas. Isso afeta tanto a produtividade quanto a qualidade dos produtos.

Manter o torno CNC envolve várias práticas importantes. Uma delas é a lubrificação das peças móveis. Isso ajuda a reduzir o desgaste e evitar falhas cedo demais.

Falta de lubrificação adequada

Se não lubrificar bem as peças do torno CNC, danos graves podem ocorrer. Isso leva a desgaste prematuro e pode parar o torno sem motivo.

Negligência na limpeza de cavacos

Limpar os cavacos é essencial para evitar problemas na usinagem. Também é importante para a segurança. Negligenciar isso pode causar acidentes e afetar a qualidade do produto.

Ausência de verificações periódicas

É fundamental fazer verificações regulares para encontrar problemas antes que se tornem sérios. Sem essas verificações, falhas inesperadas podem acontecer, afetando a produtividade.

A tabela abaixo mostra as práticas de manutenção importantes e seus benefícios:

| Prática de Manutenção | Benefício |

|---|---|

| Lubrificação adequada | Reduz o desgaste das peças |

| Limpeza de cavacos | Evita problemas de usinagem e acidentes |

| Verificações periódicas | Identifica problemas potenciais antes de se tornarem críticos |

Adotar essas práticas de manutenção não só aumenta a vida útil dos tornos CNC. Elas também garantem uma operação mais segura e eficiente.

Conclusão

A operação de tornos CNC é complexa e exige cuidado. Erros comuns podem afetar a produtividade e a qualidade. Neste artigo, falamos sobre erros na programação, configuração de ferramentas e manutenção.

Entender tornos CNC ajuda a evitar erros. Isso melhora a eficiência e a segurança. Programar corretamente e configurar ferramentas adequadamente são essenciais.

A manutenção preventiva também é crucial. Ela garante a produtividade e a qualidade. Implementar essas práticas reduz erros e melhora a eficiência.

Evitar erros em tornos CNC é essencial. Com as estratégias certas, as máquinas operam de forma eficiente e segura.