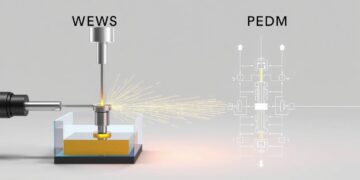

A eletroerosão, um processo de usinagem de grande relevância, apresenta nuances cruciais entre os métodos de eletroerosão a fio e por penetração. Essa distinção é essencial para a compreensão profunda das técnicas utilizadas na indústria.

A eletroerosão a fio é aplicada para a realização de cortes precisos, enquanto a eletroerosão por penetração é empregada para a criação de formas complexas. Ambas são indispensáveis para a produção de componentes de alta precisão e qualidade.

Compreender as diferenças entre esses processos permite aos fabricantes otimizar suas operações, resultando em uma melhoria significativa na eficiência produtiva. Nossa análise busca esclarecer essas nuances, enfatizando a importância da eletroerosão no contexto industrial contemporâneo.

O que é eletroerosão e como funciona

Eletroerosão é um método de usinagem que emprega descargas elétricas para remover material de uma peça. Este processo não convencional é essencial para a criação de componentes complexos.

Princípios básicos do processo de eletroerosão

A eletroerosão opera através da erosão do material por descargas elétricas controladas. Tal processo permite a usinagem de peças com alta precisão, mesmo em materiais duros ou de difícil usinagem.

História e evolução da tecnologia de eletroerosão

A tecnologia de eletroerosão sofreu uma evolução marcante desde sua invenção. Inicialmente, era empregada para a remoção simples de material. Agora, é utilizada em processos complexos de usinagem.

Importância da eletroerosão na indústria brasileira

Na indústria brasileira, a eletroerosão desempenha um papel crucial, especialmente em setores que exigem alta precisão, como o aeroespacial e o automobilístico.

A eletroerosão é vital para a competitividade da indústria nacional, permitindo a produção de peças complexas com alta qualidade.

Eletroerosão a fio: características e funcionamento

A eletroerosão a fio representa uma técnica avançada de usinagem de precisão, aplicada em múltiplas esferas industriais. Seu valor reside na capacidade de cortar materiais extremamente duros, bem como na criação de geometrias complexas.

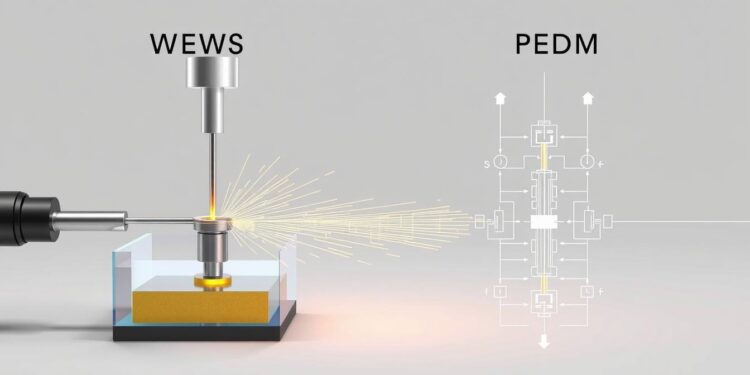

Como funciona o processo de eletroerosão a fio

O processo de eletroerosão a fio emprega um fio condutor, esticado entre dois rolos, que passa pela peça de trabalho. Uma descarga elétrica é gerada entre o fio e a peça, resultando na erosão do material.

Componentes principais de uma máquina de eletroerosão a fio

Os componentes essenciais incluem o sistema de controle CNC, o gerador de pulsos, o sistema de tensionamento do fio e os rolos guia-fio. Esses elementos, interconectados, asseguram a precisão e a eficiência do processo.

Tipos de fios utilizados e suas aplicações

Existem diversos tipos de fios empregados na eletroerosão a fio, como latão, cobre e tungstênio. Cada um possui características específicas, escolhidas conforme o material da peça e a necessidade de precisão.

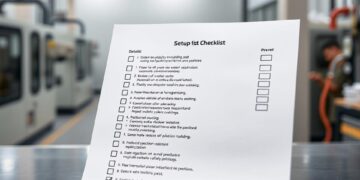

Parâmetros de corte e configurações importantes

Os parâmetros de corte, como a tensão do fio, a corrente de descarga e a velocidade de corte, são determinantes para a obtenção de resultados precisos. A configuração adequada desses parâmetros assegura a qualidade da superfície usinada e a precisão dimensional.

Eletroerosão por penetração: características e funcionamento

A eletroerosão por penetração emerge como um pilar na usinagem de materiais extremamente duros. Esta técnica revolucionária possibilita a moldagem de formas complexas e de alta precisão em materiais que, por métodos tradicionais, seriam inacessíveis ou altamente desafiadores.

Como funciona o processo de eletroerosão por penetração

O processo de eletroerosão por penetração se baseia na remoção de material por meio de descargas elétricas entre um eletrodo e a peça de trabalho. O eletrodo é meticulosamente controlado para penetrar na peça, moldando a forma desejada.

Componentes principais de uma máquina de eletroerosão por penetração

Uma máquina de eletroerosão por penetração é composta por elementos críticos, incluindo o sistema de controle CNC, o gerador de pulsos, e o sistema de movimentação do eletrodo. Cada componente desempenha um papel essencial para a precisão e eficiência do processo.

Tipos de eletrodos utilizados e suas aplicações

Os eletrodos empregados na eletroerosão por penetração variam em matéria, como grafite ou cobre. A seleção do material do eletrodo é determinada pela aplicação específica e pelo material da peça de trabalho.

Fluidos dielétricos e sua importância

Os fluidos dielétricos desempenham um papel crucial no processo de eletroerosão por penetração. Eles controlam as descargas elétricas e removem os detritos do material usinado. A escolha do fluido dielétrico adequado é determinante para a eficiência e precisão do processo.

Diferença eletroerosão fio vs penetração: análise comparativa

Na comparação entre eletroerosão a fio e por penetração, é imperativo discernir as variações nos métodos de remoção de material. Ambos se aplicam na usinagem de precisão, mas apresentam peculiaridades que os qualificam para distintas aplicações industriais.

Diferenças no processo de remoção de material

A eletroerosão a fio emprega um fio condutor para a remoção de material, contrariamente à eletroerosão por penetração, que recorre a um eletrodo especializado para a moldagem da peça desejada. Essa distinção fundamental influencia diretamente na precisão, no acabamento superficial e na complexidade das peças produzíveis.

Comparação de precisão e acabamento superficial

A eletroerosão a fio se destaca pela sua elevada precisão e capacidade de realizar cortes minuciosos e complexos. Por outro lado, a eletroerosão por penetração se mostra excepcional em termos de acabamento superficial, sendo particularmente benéfica para peças que demandam detalhes intricados.

Diferenças na complexidade das peças produzidas

A complexidade das peças geradas por cada método apresenta uma grande variação. A eletroerosão a fio é apropriada para peças com geometrias complexas e cortes internos. Já a eletroerosão por penetração se mostra mais adequada para peças que requerem detalhes precisos e superfícies lisas.

Análise de tempos de produção

Um estudo aprofundado dos tempos de produção é essencial para apreender a eficiência dos processos. A tabela abaixo apresenta uma comparação dos tempos de produção aproximados para diferentes categorias de peças, utilizando-se da eletroerosão a fio e por penetração.

| Tipo de Peça | Eletroerosão a Fio (horas) | Eletroerosão por Penetração (horas) |

|---|---|---|

| Peças simples | 5 | 3 |

| Peças complexas | 10 | 8 |

| Peças com detalhes intrincados | 8 | 6 |

Em conclusão, a escolha entre eletroerosão a fio e por penetração deve ser baseada nas especificações da peça, considerando-se a complexidade, a precisão requerida e o acabamento superficial desejado. Compreender as diferenças entre esses processos permite aos fabricantes tomar decisões estratégicas para a otimização da produção.

Vantagens e desvantagens da eletroerosão a fio

A eletroerosão a fio, processo de usinagem complexo, oferece benefícios notáveis, mas também apresenta desvantagens. Seu uso é vasto na indústria brasileira, graças à sua habilidade em criar peças com precisão elevada.

Principais benefícios do processo a fio

Os benefícios mais relevantes da eletroerosão a fio incluem a capacidade de trabalhar com materiais duros e a criação de geometrias complexas. Este processo também garante peças com acabamento superficial de alta qualidade, reduzindo a necessidade de processos adicionais de acabamento.

Outro ponto positivo é a possibilidade de usinagem sem contato direto entre a ferramenta e a peça, o que diminui o risco de danos ou deformações.

Limitações e desafios da eletroerosão a fio

Apesar dos benefícios, a eletroerosão a fio enfrenta limitações e desafios. Um dos principais obstáculos é a velocidade do processo, que pode ser lenta em comparação com outros métodos de usinagem.

Além disso, o custo do equipamento e dos fios utilizados é elevado, representando um desafio para empresas de pequeno porte.

Considerações de custo e investimento

Ao avaliar a eletroerosão a fio, é crucial considerar o custo total de propriedade. Isso inclui o investimento inicial no equipamento, os custos operacionais e de manutenção, e o custo dos consumíveis, como os fios.

Embora o investimento inicial possa ser alto, a capacidade de produzir peças de alta precisão e complexidade pode justificar o custo. Especialmente em setores onde a precisão é essencial.

Vantagens e desvantagens da eletroerosão por penetração

A eletroerosão por penetração se destaca como uma técnica versátil, aplicada na indústria para a criação de geometrias complexas. Nesta seção, analisaremos as vantagens e desvantagens dessa técnica, abordando seus benefícios, limitações e aspectos financeiros.

Benefícios do processo por penetração

A eletroerosão por penetração apresenta múltiplas vantagens, destacando-se a capacidade de criar formas complexas e precisas. Além disso, permite a usinagem de materiais duros, que são difíceis de trabalhar com outras tecnologias.

- Capacidade de criar geometrias complexas

- Precisão no processo de usinagem

- Possibilidade de usinar materiais duros

Limitações e desafios

Apesar de suas vantagens, a eletroerosão por penetração enfrenta desafios. Um dos principais é a necessidade de eletrodos específicos para cada aplicação, o que pode elevar os custos.

| Vantagens | Desvantagens |

|---|---|

| Geometrias complexas | Necessidade de eletrodos específicos |

| Precisão no processo | Custo elevado dos eletrodos |

| Usinagem de materiais duros | Processo pode ser lento |

Considerações de custo e investimento

O custo da eletroerosão por penetração pode ser significativo, devido à necessidade de eletrodos personalizados e ao tempo de usinagem. No entanto, a precisão e a capacidade de criar formas complexas podem justificar o investimento em muitos casos.

Aplicações industriais: quando usar cada tipo de eletroerosão

Na esfera da usinagem de precisão, a eletroerosão a fio e a por penetração desempenham funções vitais em diversos setores industriais. A seguir, detalharemos as aplicações específicas de cada modalidade e os critérios para a seleção do processo mais apropriado.

Setores e peças ideais para eletroerosão a fio

A eletroerosão a fio se destaca em setores que demandam alta precisão e complexidade, como a fabricação de componentes para a indústria aeroespacial e automobilística. Peças com geometrias complexas e detalhes intricados são perfeitas para este processo.

Setores e peças ideais para eletroerosão por penetração

A eletroerosão por penetração é amplamente empregada na produção de moldes e matrizes para a indústria de plásticos e metalurgia. É a opção ideal para peças que exigem alta precisão e acabamento superficial.

Critérios para escolha do processo mais adequado

A escolha entre eletroerosão a fio e por penetração é influenciada por diversos fatores, incluindo a complexidade da peça, a precisão requerida e o material empregado. A tabela abaixo apresenta os principais critérios para a escolha do processo mais adequado.

| Critério | Eletroerosão a Fio | Eletroerosão por Penetração |

|---|---|---|

| Complexidade da Peça | Alta complexidade | Complexidade moderada |

| Precisão Necessária | Alta precisão | Alta precisão |

| Material Utilizado | Metais condutores | Metais condutores |

Casos de sucesso na indústria brasileira

Na indústria brasileira, há inúmeros casos de sucesso que empregam tanto a eletroerosão a fio quanto a por penetração. Empresas do setor automobilístico e aeroespacial têm utilizado a eletroerosão a fio para produzir componentes complexos. Já a eletroerosão por penetração é empregada na fabricação de moldes e matrizes de alta precisão.

Conclusão

Na análise das diferenças entre eletroerosão a fio e por penetração, evidencia-se a importância de selecionar o processo adequado para a usinagem de peças complexas. A tecnologia de eletroerosão apresenta soluções especializadas para diversas necessidades industriais.

A distinção entre eletroerosão a fio e por penetração se manifesta principalmente na metodologia de remoção de material e na complexidade das peças produzidas. A eletroerosão a fio se mostra mais eficaz para cortes precisos e detalhados, enquanto a eletroerosão por penetração é mais indicada para a formação de cavidades e formas complexas.

Compreender essas nuances e aplicar os processos de usinagem apropriados, potencializa a produtividade e a qualidade das peças. Isso nos permite atender às exigências específicas de cada projeto, assegurando resultados excepcionais.

Assim, a escolha criteriosa entre eletroerosão a fio e por penetração é essencial para o sucesso em diversas aplicações industriais. Ela permite maximizar os benefícios da tecnologia de eletroerosão.