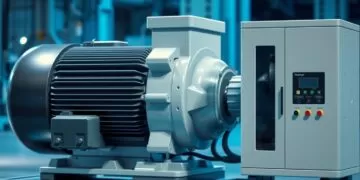

A realização de testes de capacidade produtiva em máquinas injetoras é essencial para assegurar a eficiência produtiva. Eles são cruciais para otimizar os processos industriais, promovendo a melhoria contínua.

Esses testes são indispensáveis para identificar gargalos e áreas de melhoria. Eles permitem ajustes precisos, visando aumentar a produtividade. Assim, os processos industriais se tornam mais eficientes e produtivos.

Neste artigo, abordaremos as melhores práticas para realizar testes de capacidade produtiva. Discutiremos desde a preparação até a análise dos resultados. O objetivo é proporcionar uma compreensão aprofundada sobre como melhorar a eficiência da sua produção.

Descubra como avaliar corretamente uma injetora usada antes da compra.

Com as estratégias corretas, você poderá observar uma melhora significativa na eficiência da sua produção. Este artigo visa fornecer as informações necessárias para implementar essas melhorias de forma eficaz.

A importância dos testes de capacidade produtiva em injetoras

Os testes de capacidade produtiva são cruciais para o sucesso das indústrias que empregam injetoras. Eles permitem a otimização das linhas de produção, revelando gargalos e oportunidades de melhoria. Este processo é essencial para a eficiência operacional e a produtividade.

A realização desses testes exerce um impacto significativo na eficiência operacional. Ao conhecerem as capacidades máximas das suas injetoras, as empresas podem planejar suas produções com maior precisão. Isso resulta em redução de tempos de inatividade e aumento da produtividade geral.

Impacto na eficiência operacional

A eficiência operacional é fundamental para o sucesso industrial. Os testes de capacidade produtiva são essenciais para identificar áreas de melhoria. Assim, as empresas podem realizar os ajustes necessários para otimizar suas operações.

Redução de custos e desperdícios

Além de melhorar a eficiência, os testes de capacidade produtiva contribuem para a redução de custos e desperdícios. Ao otimizar a produção, as empresas conseguem minimizar o uso de recursos. Além disso, reduzem a quantidade de produtos defeituosos, o que é crucial para a economia.

Garantia de qualidade dos produtos finais

A qualidade dos produtos finais depende diretamente da capacidade produtiva das injetoras. Testes regulares asseguram que as máquinas operem dentro dos parâmetros ideais. Isso resulta em produtos de alta qualidade, essenciais para o sucesso da indústria.

| Benefícios | Descrição |

|---|---|

| Eficiência Operacional | Melhoria na produtividade e redução de tempos de inatividade |

| Redução de Custos | Minimização do uso de recursos e redução de produtos defeituosos |

| Qualidade dos Produtos | Garantia de produtos de alta qualidade devido à operação dentro de parâmetros ideais |

Preparação para o teste de produtividade injetora

A preparação adequada é fundamental para obter resultados precisos nos testes de produtividade das injetoras. Antes de iniciar o teste, é crucial garantir que todos os equipamentos e ferramentas necessárias estejam em boas condições e devidamente calibrados.

Verificação dos equipamentos necessários

A verificação dos equipamentos é uma etapa crucial na preparação. É essencial garantir que a injetora esteja em boas condições de funcionamento. Além disso, todas as ferramentas de medição e software de monitoramento devem estar disponíveis e operacionais.

Lista de ferramentas de medição

Algumas das ferramentas de medição essenciais incluem:

- Termômetros para monitorar a temperatura do material

- Manômetros para verificar a pressão de injeção

- Cronômetros para medir o tempo de ciclo

Software de monitoramento

O software de monitoramento é vital para coletar e analisar dados durante o teste. Ele ajuda a identificar variações nos parâmetros críticos e a ajustar a injetora conforme necessário.

Calibração da injetora antes dos testes

A calibração da injetora é uma etapa crítica que garante que a máquina esteja operando dentro dos parâmetros especificados. Isso envolve ajustar a pressão de injeção, a temperatura do material, e a força de fechamento, entre outros.

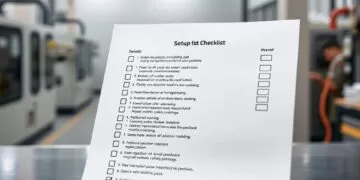

Documentação e planilhas de controle

Manter uma documentação precisa e utilizar planilhas de controle é essencial para registrar os dados coletados durante o teste. Isso facilita a análise posterior e a identificação de áreas para melhoria.

Metodologias para teste de capacidade produtiva

Várias abordagens são empregadas para avaliar a capacidade produtiva de injetoras. Essas metodologias são essenciais para assegurar a eficiência e a qualidade dos produtos. A escolha da metodologia adequada é influenciada por diversos fatores, como o tipo de produto, a capacidade da máquina e os objetivos do teste.

Um especialista em injeção de plásticos enfatiza a importância da seleção correta. “A escolha da metodologia certa é crucial para obter resultados precisos e confiáveis nos testes de capacidade produtiva.”

Teste de ciclo completo

O teste de ciclo completo avalia a capacidade produtiva da injetora, considerando todo o ciclo de produção. Desde a injeção até a ejeção do produto, esse teste identifica gargalos e otimiza o processo.

Teste de capacidade máxima

O teste de capacidade máxima determina a produção máxima alcançável pela injetora. Este teste é fundamental para entender os limites da máquina e planejar a produção de acordo.

Teste de estabilidade produtiva

A estabilidade produtiva é essencial para a qualidade dos produtos. Esse teste avalia a capacidade da injetora de manter uma produção consistente ao longo do tempo. Minimiza variações e defeitos.

Em conclusão, as metodologias para teste de capacidade produtiva variam e devem ser escolhidas com base nas necessidades específicas da produção. A aplicação correta dessas metodologias pode elevar significativamente a eficiência e a qualidade dos produtos.

Como realizar o teste de produtividade injetora na prática

Compreender o processo de teste de produtividade injetora pode revolucionar a sua linha de produção. Este processo envolve etapas críticas que asseguram eficiência e segurança. É essencial seguir cada passo com atenção para obter resultados positivos.

Passo a passo do procedimento

O procedimento de teste de produtividade injetora deve ser realizado em etapas bem definidas. Primeiro, é necessário preparar a máquina e o ambiente de trabalho. Certifique-se de que todos os equipamentos estejam em boas condições.

Em seguida, execute o teste de ciclo completo. Observe o tempo de ciclo e a qualidade dos produtos fabricados. Anote todos os parâmetros importantes durante o processo.

- Verifique a calibração da injetora antes de iniciar o teste.

- Execute o teste de capacidade máxima para avaliar o desempenho da máquina.

- Monitore a estabilidade produtiva durante todo o período de teste.

Coleta de dados durante o teste

A coleta de dados é essencial no teste de produtividade injetora. Durante o teste, coletar dados sobre o tempo de ciclo, pressão de injeção, temperatura do material, e outros parâmetros relevantes é crucial.

Utilize ferramentas de registro de dados para garantir a precisão e a consistência das informações coletadas. Isso ajudará a identificar possíveis problemas e áreas de melhoria.

Segurança durante os testes

A segurança durante os testes de produtividade injetora é fundamental. Certifique-se de que todos os operadores estejam devidamente treinados e usem equipamentos de proteção individual (EPIs) adequados.

Além disso, é crucial seguir todos os protocolos de segurança estabelecidos. Isso evita acidentes e garante um ambiente de trabalho seguro.

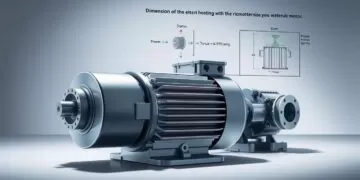

Parâmetros essenciais a serem monitorados

Monitorar os parâmetros essenciais é vital para o sucesso dos testes de produtividade injetora. Esses parâmetros fornecem informações cruciais sobre o desempenho da máquina. Eles ajudam a identificar áreas de melhoria.

Tempo de ciclo

O tempo de ciclo é um dos principais parâmetros a serem monitorados. Ele afeta diretamente a produtividade da injetora. Problemas de eficiência podem ser indicados se estiver fora dos padrões esperados.

Pressão de injeção

A pressão de injeção é outro parâmetro crítico. Ela influencia a qualidade do produto final. E pode afetar a durabilidade da máquina se não for adequadamente controlada.

Temperatura do material

A temperatura do material é essencial para garantir que o plástico seja processado corretamente. Variações nessa temperatura podem resultar em defeitos nos produtos.

Força de fechamento

A força de fechamento é necessária para manter o molde fechado durante a injeção. Uma força inadequada pode levar a problemas de qualidade e segurança.

Consumo energético

O consumo energético é um parâmetro importante para avaliar a eficiência da injetora. Reduzir o consumo de energia não só economiza recursos. Também diminui os custos operacionais.

Ao monitorar esses parâmetros essenciais, é possível otimizar o desempenho das injetoras. Melhorar a qualidade dos produtos e reduzir os custos de produção. A eficiência energética, em particular, desempenha um papel crucial na sustentabilidade do processo.

Análise e interpretação dos resultados do teste

Os testes de produtividade injetora revelam insights cruciais sobre a eficiência da máquina e do processo. Após a realização, é essencial analisar os dados coletados. Isso permite compreender a eficácia do processo e identificar oportunidades de melhoria.

Identificação de gargalos produtivos

Identificar gargalos produtivos é um dos objetivos primordiais da análise. Examinar os dados coletados durante os testes é fundamental para detectar pontos de ineficiência. Essa identificação permite a implementação de ajustes e melhorias, visando a otimização da produtividade.

Comparação com benchmarks do setor

Comparar os resultados obtidos com benchmarks do setor é uma etapa crucial. Essa comparação avalia a performance da injetora em relação às melhores práticas do mercado. Identificar áreas de melhoria em relação aos padrões do setor é essencial para destacar-se da concorrência.

Elaboração de relatórios técnicos

Elaborar relatórios técnicos detalhados é imprescindível para documentar os resultados e análises. Esses relatórios devem abordar os parâmetros monitorados, os resultados alcançados e as recomendações para melhoria. Eles servem como ferramenta valiosa para comunicar os achados e planos de ação à equipe de produção e à gerência.

A análise e interpretação dos resultados dos testes de produtividade injetora são essenciais para impulsionar a eficiência e competitividade da produção. Identificar gargalos, comparar com benchmarks e elaborar relatórios técnicos são passos decisivos. Eles permitem tomar decisões informadas e implementar melhorias significativas.

Problemas comuns durante o teste de produtividade injetora

Os testes de produtividade injetora enfrentam desafios comuns que exigem uma atenção imediata para assegurar a eficiência operacional.

Variações de temperatura e pressão, entre outros fatores, podem influenciar os resultados, tornando essencial a vigilância contínua e a capacidade de resposta rápida.

Variações de temperatura e pressão

As flutuações de temperatura e pressão são obstáculos recorrentes que podem impactar a produtividade injetora de maneira significativa.

Essas oscilações podem advir de falhas nos sistemas de controle de temperatura ou pressão, ou de alterações ambientais.

Para enfrentar esses obstáculos, é crucial realizar manutenções periódicas nos equipamentos e ajustar os sistemas de controle.

Falhas mecânicas durante o teste

Falhas mecânicas representam um desafio comum nos testes de produtividade injetora.

Essas falhas podem ser originadas por desgaste de componentes, inadequada lubrificação ou defeitos de fabricação.

Inspeções regulares e manutenção preventiva são essenciais para reduzir o risco de falhas mecânicas.

Inconsistências nos resultados

Inconsistências nos resultados dos testes são um desafio significativo.

Essas discrepâncias podem resultar de variáveis não controladas, erros de medição ou problemas nos processos de produção.

Para superar essas inconsistências, é imprescindível revisar os procedimentos de teste, garantir a calibração adequada dos instrumentos de medição e treinar a equipe operacional.

Otimização do processo após os testes

Com os resultados dos testes em mãos, é hora de ajustar e otimizar o processo produtivo. A otimização é crucial para garantir que a produção esteja operando de forma eficiente e eficaz.

Ajustes nos parâmetros da máquina

Os ajustes nos parâmetros da máquina são fundamentais para a otimização do processo. Isso pode incluir ajustes na pressão de injeção, tempo de ciclo, e temperatura do material. Tais ajustes ajudam a garantir que a produção esteja dentro dos padrões de qualidade desejados.

| Parâmetro | Ajuste | Benefício |

|---|---|---|

| Pressão de Injeção | Ajuste fino para evitar defeitos | Melhoria na qualidade do produto |

| Tempo de Ciclo | Otimização para reduzir tempo de produção | Aumento da produtividade |

| Temperatura do Material | Controle preciso para evitar degradação | Consistência na qualidade |

Modificações no molde

As modificações no molde podem ser necessárias para melhorar a eficiência do processo. Isso pode incluir ajustes no design do molde ou na sua manutenção. Tais modificações ajudam a reduzir defeitos e melhorar a qualidade do produto final.

Treinamento da equipe operacional

O treinamento da equipe operacional é essencial para garantir que os operadores estejam capacitados a operar as máquinas de forma eficiente e segura. Isso inclui treinamento em procedimentos de emergência e manutenção básica.

Ao implementar essas estratégias de otimização, as empresas podem melhorar significativamente a eficiência do processo produtivo e a qualidade dos produtos finais.

Maximizando o potencial da sua linha de injeção com testes regulares

A realização de testes regulares é essencial para maximizar o potencial da sua linha de injeção. Esses testes, quando integrados à rotina produtiva, permitem a identificação de oportunidades de melhoria. Assim, é possível implementar ajustes necessários para otimizar a eficiência produtiva.

Testes regulares permitem monitorar o desempenho da sua linha de injeção. Eles permitem fazer ajustes precisos para evitar problemas e reduzir custos. Além disso, esses testes são cruciais para a manutenção da qualidade dos produtos finais, assegurando que atendam aos padrões exigidos pelo mercado.

Investir em testes regulares é investir na melhoria contínua dos seus processos industriais. Isso não só aumenta a produtividade como também fortalece a competitividade da sua empresa no mercado.

O processo pode ser otimizado com auxílio de periféricos.